Программа производственного контроля на строительном предприятии образец

программа производственного контроля на строительном предприятии образец

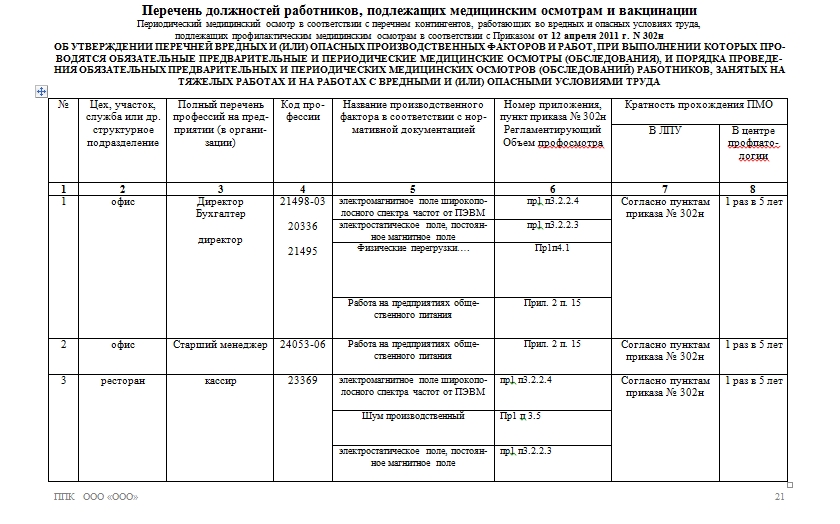

Теоретические основы формирования производственной программы на предприятии 1.1. Анализ финансово-хозяйственной деятельности предприятия на примере ОАО Воронежский. Приказы по охране труда на предприятии — Охрана труда. Программа производственного контроля за соблюдением санитарных правил в строительстве (в строительной организации, на. Отчет по программе производственного контроля образец. Проекты производства работ на строительство новых, расширение и реконструкцию предприятий,. Образец положения о производственном контроле. Программа производственного контроля обязательно содержит в себе образец необходимых документов. Разработка проекта строительных работ производственного здания цеха. В современных условиях от руководителей предприятий требуется не просто своевременное. Программа производственного контроля на предприятии теплоэнергетики образец программы.

На предприятии имеются в наличии следующие нормативные документы: -.Программа производственного контроля на предприятиях и торговых объектах.ПРИМЕРНЫЕ ТИПОВЫЕ ПРОГРАММЫ ПРОВЕДЕНИЯ ПРОИЗВОДСТВЕННОГО КОНТРОЛЯ НА ПРЕДПРИЯТИЯХ.Однако образец можно использовать как.Низкая рентабельность производственной деятельности (основной) из-за слабой.Программа (план) производственного контроля — обязательный документ для любого.

О назначении лица, ответственного за проведение производстве

ОБЩЕСТВО С ОГРАНИЧЕННОЙ ОТВЕТСТВЕННОСТЬЮ

«Онлайн Экология»

П Р И К А З № ____

от _________ 20__года г. Ярославль

«О назначении лица, ответственного за проведение производственного экологического контроля»

Во исполнение Федерального закона «Об охране окружающей среды» от 10.01.2002 года № 7-ФЗ и Федерального закона «О санитарно-эпидемиологическом благополучии населения» от 30.03.1999г. №52-ФЗ

П Р И К А З Ы В А Ю:

1.Назначить лицом, ответственным за проведение производственного экологического контроля инженера по охране окружающей среды (эколога) Ф. И.О

И.О

2. Инженеру по охране окружающей среды (экологу) Ф.И.О. вносить изменения в программу производственного экологического контроля и план-график мероприятий по проведению производственного контроля в ООО «Онлайн Экология» по мере необходимости.

3. Инженеру по охране окружающей среды (экологу) Ф.И.О. обеспечить учет первичной документации по проведению мероприятий производственного экологического контроля (включая акты, протоколы и результаты проведения инструментальных замеров состояния атмосферного воздуха, на границе санитарно-защитной зоны, на рабочих местах).

4. На время отсутствия инженера по охране окружающей среды (эколога) Ф.И.О. ответственным лицом за проведение производственного экологического контроля назначить инженера по охране труда Ф.И.О.

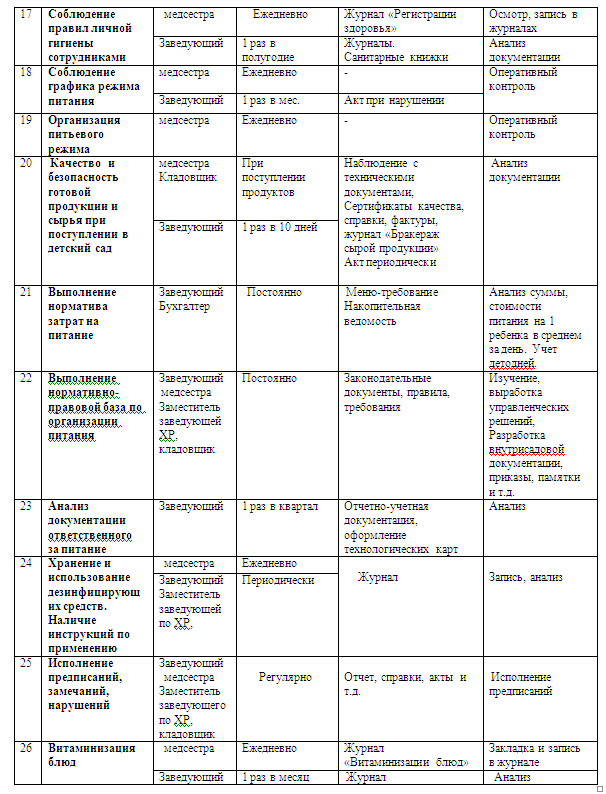

Генеральный директор Зуев Е. Ю.

С приказом ознакомлены:

__________________________ _______________________ __________________

__________________________ _______________________ __________________

__________________________ _______________________ __________________

__________________________ _______________________ __________________

__________________________ _______________________ ____ _____________

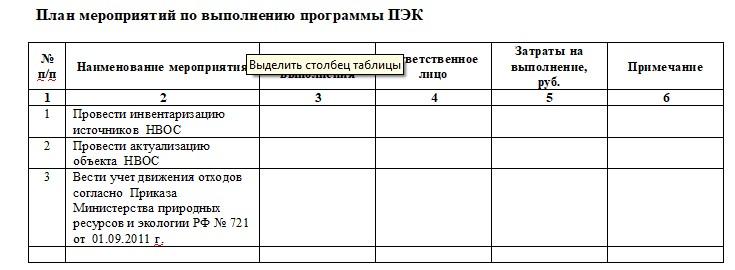

График производственного экологического контроля

Поскольку охрана окружающей среды не может осуществляться без планирования, составляются различные графики, необходимые для осуществления природоохранной деятельности согласно плана.

Производственный экологический контроль — меры контроля, осуществляемые предприятием при хозяйственной деятельности, необходимые для соблюдения требований законодательства по охране окружающей среды и выполнения соответствующих мероприятий.

ПЭК направлен на сохранение жизни и здоровья людей, среды обитания при производстве продукции, товаров и услуг.

Планирование проведения производственного наблюдения

ПЭК осуществляется в плановом и внеплановом порядке.

Плановый ПЭК проводится в структурных подразделениях согласно плану-графику, разрабатываемому на год.

Внеплановый ПЭК осуществляется путем выборочного посещения структурных подразделений предприятия, которое сопровождается проверкой документации по охране окружающей среды в подразделениях, и осмотром территории организации.

Причинами проведения внепланового ПЭК могут выступать:

- жалобы работников организации, населения города;

- нарушение сроков выполнения предъявленных в установленном порядке предписаний специально уполномоченных государственных органов, предписаний специалиста по охране природы;

- выявленные нарушения установленных требований в ООС в процессе производственной деятельности;

- аварийные ситуацииия, оказывающая влияние на состояние окружающей среды.

Необходимость разработки плана-графика производственного экологического контроля

График проведения производственного экологического контроля, являющийся необходимой составной частью разработки инструкции по ПК в области охраны окружающей среды позволяет планировать мероприятия по сокращению вреда окружающей среде, что является важным условием осуществления экономической деятельности в соответствии с законодательством РБ.

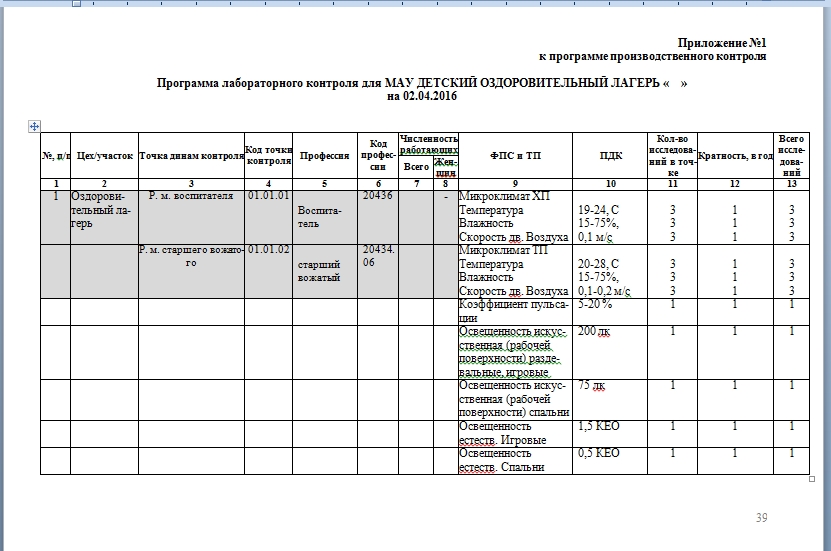

Образец графика ПЭК

ООО «Лабораторные измерения и охрана труда» осуществляет разработку и помощь в оформлении ряда документов по ПЭК. Экологическая документация предприятия формируется исходя из сферы ее деятельности и интенсивности воздействия на природу.

Контроль выбросов: тонкости программы ПЭК | Норматив | НОРМАТИВ

В данной статье представлена сравнительная характеристика предписаний, регламентирующих содержание стандартной программы производственного экологического контроля и состава проекта ПДВ.

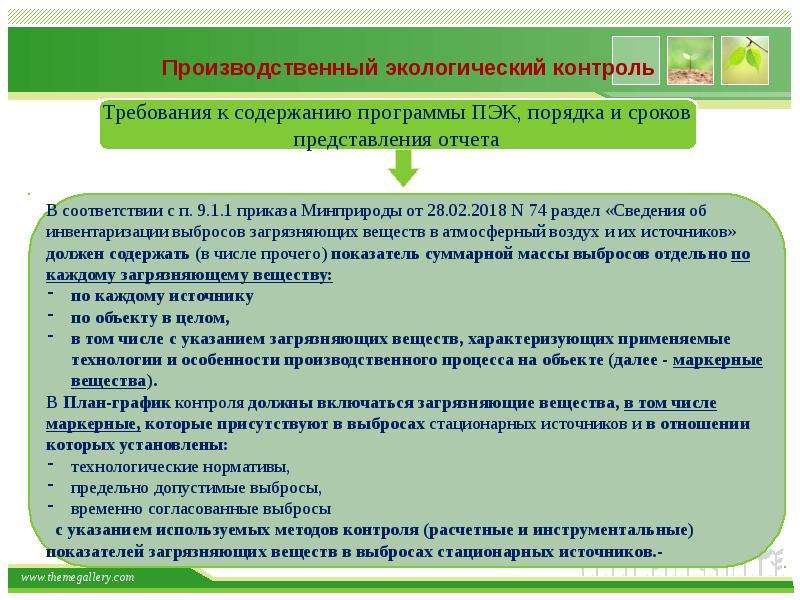

С 15.04.2018 считается действительным приказ Минприроды России от 28.02.2018 № 74, утверждающий Требования к содержанию программы производственного экологического контроля (далее ПЭК), а также предписывающий порядок и сроки для представления отчета об организации данного контроля и полученных результатах. Таким образом стала ясна форма и содержание программы ПЭК, разрабатываемой для объектов I-III категорий.

Однако при относительной прозрачности выдвигаемых требований, сравнение настоящей версии приказа с предыдущей (не получившей юридического подтверждения в Минюсте России) показывает неявные, но прогнозируемые сложности.

К рассмотрению предлагаются затруднения, возникающие при реализации некоторых пунктов подраздела программы «Производственный контроль в области охраны атмосферного воздуха» (более подробную информацию можно найти в разделе «Сведения о периодичности и методах осуществления производственного экологического контроля, местах отбора проб и методиках (методах) измерений»).

Согласно пункту 9.1 Требований к составу программы ПЭК в подразделе, касающемся контроля в сфере охраны атмосферного воздуха, необходимо отразить следующие вопросы:

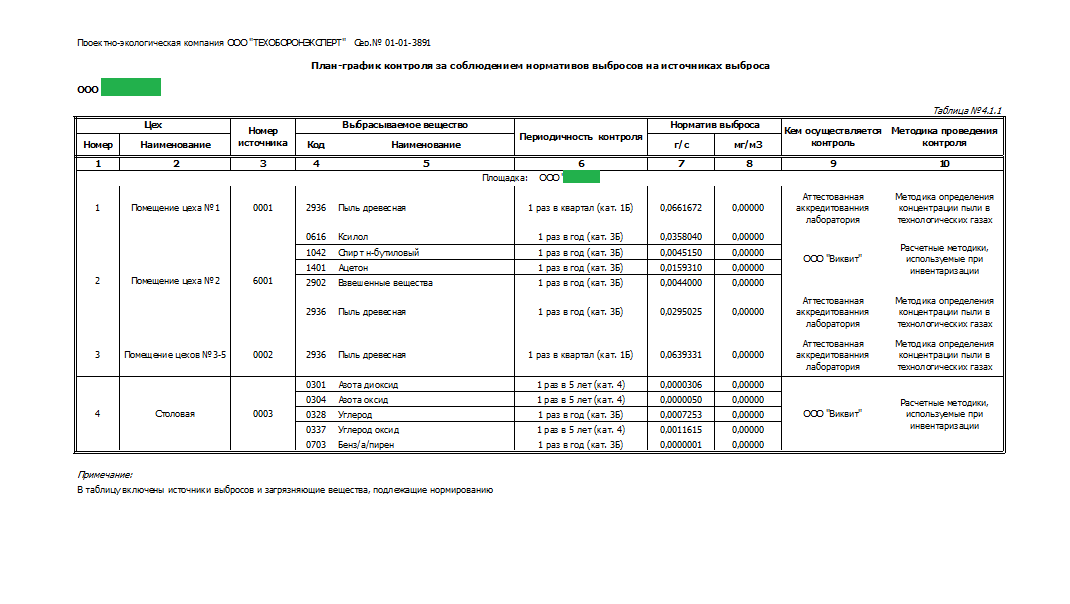

- каким образом осуществляется контроль за стационарными источниками выбросов. План в виде графика должен содержать информацию о номере и наименование структурного подразделения (при наличии), а также номер и наименование активных источников выбросов и загрязняющих веществ. Следует указывать используемые в источниках загрязнений методы проб и контроля (включая расчетные и инструментальные), разъяснять методики проводимых измерений;

- с какой регулярностью проводится наблюдение за выбросом загрязняющих веществ и степень их влияния на окружающую среду. В виде графика необходимо отразить периодичность отбора проб, место их проведения, а также используемые для измерений методики и методы.

Данная статья предлагает рассмотреть План-график контроля: в чем различия графиков, составляемых для проекта ПДВ и программы ПЭК, и почему один нельзя заменить другим.

ОТЛИЧИЕ 1. РЕЗУЛЬТАТЫ РАССЕИВАНИЯ

При составлении плана-графика контроля для проекта ПДВ в расчет берутся данные о периодичности мер, проводимых по контролю за соблюдением установленных нормативов. Информация соответствует виду вредного вещества и соответствующему источнику выбросов

Для определения каждой категории выбросов требуются расчеты параметров Фкkj и Qkj, отражающие, насколько выброс вещества j из источника k влияет на состав воздуха вблизи работающего предприятия. Для расчетов используются следующие формулы:

Мkj– это величина выброса загрязняющего вещества j, который производит источник k, данные приводятся в г/с.

ПДКj – это максимальная разовая предельно допустимая концентрация, в случае ее отсутствия под данным обозначением понимаются иные действующие критерии измерения качества воздуха. Критерии берутся те же, что использовались для расчетов степени загрязнения атмосферы выбросами обозначенного предприятия. Данные приводятся в мг/м3.

Критерии берутся те же, что использовались для расчетов степени загрязнения атмосферы выбросами обозначенного предприятия. Данные приводятся в мг/м3.

qжkj – это максимальная расчетная приземная концентрация вещества j, образующаяся выбросом источника k вблизи к ближайшим жилым застройкам. Измерение проходит в рамках метеоусловий, включающих особенности ветра (скорость и направление), данные приводятся в долях ПДКj.

КПДkj – это средний эксплуатационный коэффициент полезного действия оборудования, установленного на источнике k с целью осуществления пылегазоочистных мероприятий при улавливании частиц загрязняющего вещества j. Данные приводятся в %.

Нk — это высота источника. Данные приводятся в м.

При составлении план-графика контроля для программы ПЭК включаются иные источники. Согласно пункту 9.1.2 Требований не берутся во внимание источники, уровень выбросов которых не превышает 0,1 ПДКм. р загрязняющих веществ на границе рассматриваемого предприятия.

р загрязняющих веществ на границе рассматриваемого предприятия.

Вывод: составление План-графика для ПДВ включает расчет максимальной приземной концентрации произведенных предприятием загрязняющих веществ вблизи к прилежащим жилым застройкам. В свою очередь План-график для программы ПЭК требует данные о рассеивании вредных веществ на границе предприятия.

ОТЛИЧИЕ 2. ПЕРИОДИЧНОСТЬ КОНТРОЛЯ

Контроль соблюдения установленных нормативов ПДВ и ВСВ осуществляется со следующей периодичностью.

|

Критерии |

Категория источника |

Периодичность контроля |

|

Фкkj > 5 Qkj ≥ 0,5 |

I А |

1 раз в месяц |

|

0,001 ≤ Фкkj ≤ 5 Qkj ≥ 0,5 |

I Б |

1 раз в квартал |

|

Фкkj > 5 Qkj < 0,5 |

II А |

1 раз в квартал |

|

0,001 ≤ Фкkj ≤ 5 Qkj < 0,5 |

II Б |

2 раза в год |

|

Фкkj > 5 Qkj < 0,5 |

III А |

2 раза в год |

|

0,001 ≤ Фкkj ≤ 5 Qkj < 0,5 |

III Б |

1 раз в год |

|

Фкkj < 0,001 Qkj < 0,5 |

IV |

1 раз в 5 лет |

Однако, требования к содержанию программы ПЭК не подразумевают четкой периодичности проведения контроля. Заявлена лишь необходимость в отражении полученной периодичности в План-графике контроля относительно каждого отдельного источника выбросов. При составлении учитываются как расчетные, так и инструментальные методы осуществления контроля.

Заявлена лишь необходимость в отражении полученной периодичности в План-графике контроля относительно каждого отдельного источника выбросов. При составлении учитываются как расчетные, так и инструментальные методы осуществления контроля.

В то же время в приложении 2 к приказу Минприроды России от 28.02.2018 № 74 говорится о необходимости сдавать Отчет об организации и о результатах осуществления ПЭК ежегодно сроком до 25 марта года, следующего за отчетным.

Вывод: предприятие нуждается в контроле результатов рассеивания выбросов, исходящих от источников, указанных в план-графике. Контроль проводится не менее одного раза за год.

ОТЛИЧИЕ 3. МЕТОДЫ КОНТРОЛЯ

Проведение контроля выбросов должно соответствовать методике, по которой они были определены. Это означает, что применение расчетных параметров подразумевает контроль над основными параметрами, фигурирующими в расчетных формулах.

При определении количества и качества обнаруженных выбросов используются расчетные и инструментальные методы.

Расчетные методы позволяют выявить неорганизованные выбросы.

Инструментальные методы подходят для работы с организованными источниками.

Расчетные методы допускается применять для выявления выбросов, производимых организованными источниками веществ, формирующих уровень приземных концентраций в воздушной атмосфере жилых зон не более 0,5 ПДКм.р. В случае наличия газоочистной установки применяется лишь инструментальный метод.

Помимо вышеперечисленных случаев расчетные методы могут использоваться в следующих целях:

- установление выбросов от производств, встречающихся на большинстве предприятий: работ со сваркой и покраской, механической обработки материалов, использования гальванического метода покрытия, работы низко производительных устройств, функционирующих на основе топлива, эксплуатируемых транспортных средств и общей инфраструктуры рассматриваемых транспортных объектов;

- замещение отсутствующих законодательно утвержденных ранее инструментальных методов, требуемых для рассмотрения конкретного источника выбросов;

- получение данных об объемах выбросов от проектируемых или проходящих реконструкцию объектов хозяйствующих субъектов.

В пункте 9.1.3 Требований к содержанию программы ПЭК говорится о следующих основаниях применения расчетных методов для контроля стационарных источников:

- отсутствие соответствующих методик измерения загрязняющего вещества, законодательно принятых в порядке о единстве измерений на территории РФ;

- практическая невозможность использования инструментальных методов для измерений выбросов ввиду высокой температуры газовоздушной смеси, повышенной скорости потока отходящих газов, повышенное или пониженное давление внутри газохода, а также затрудненный доступ к источнику выбросов или отсутствие такового;

- образование приземных концентраций загрязняющих веществ, либо групп суммации в атмосфере на границе объекта в количестве менее 0,1 доли предельно допустимых концентраций. Учитывается последняя инвентаризация концентраций.

При отсутствии вышеперечисленных факторов применяются инструментальные методы контроля.

Вывод: в программу ПЭК и проект ПДВ допустимо включение различных методов контроля за стационарными источниками выбросов. При этом в программу ПЭК входят более строгие требования к применению расчетных методов контроля.

Читать статью о содержании и структуре программы

ПЭК

Читать статью о составлении отчета ПЭК

Производственный экологический контроль в 2019 году

Производственный экологический контроль (ПЭК) обеспечивает проверку соответствия предприятия требованиям законодательства в области охраны окружающей среды.

С 1 января 2019 года ПЭК – обязательный документ для предприятий, имеющих 1-3 категорию негативного воздействия.

Какими документами устанавливаются требования к ПЭК?

До апреля 2018 г. природопользователи, которые должны были вести производственный экологический контроль согласно ст. 67 Федерального закона от 10. 01.2002 №7-ФЗ «Об охране окружающей среды» не имели руководящего документа, регламентирующего ПЭК.

01.2002 №7-ФЗ «Об охране окружающей среды» не имели руководящего документа, регламентирующего ПЭК.

В настоящее время основным (и единственным) документом, который регламентирует требования к программе производственного экологического контроля, порядке и сроках предоставления отчета является Приказ Минприроды России от 28.02.2018 N 74 «Об утверждении требований к содержанию программы производственного экологического контроля, порядка и сроков представления отчета об организации и о результатах осуществления производственного экологического контроля» (зарегистрирован в Минюсте России 03.04.2018 N 50598).

Форма отчета об организации и о результатах осуществления производственного экологического контроля утверждена Приказом Минприроды России от 14.06.2018 № 261 «Об утверждении формы отчета об организации и о результатах осуществления производственного экологического контроля»(Зарегистрирован 31.08.2018 № 52042).

Кто должен проводить ПЭК?

Согласно статье 67 №7-ФЗ «Об охране окружающей среды» юридические лица и индивидуальные предприниматели, осуществляющие хозяйственную и (или) иную деятельность на объектах I, II и III категорий (имеется ввиду категория НВОС), разрабатывают и утверждают (утверждается руководителем предприятия) программу производственного экологического контроля, осуществляют производственный экологический контроль в соответствии с установленными требованиями, документируют информацию и хранят данные, полученные по результатам осуществления производственного экологического контроля.

Программа производственного экологического контроля должна разрабатываться по каждому объекту с учетом его категории, применяемых технологий и особенностей производственного процесса, а также оказываемого негативного воздействия на окружающую среду. То есть нужна отдельная программа для каждой производственной площадки, если их на предприятии несколько.

Краткое содержание программы ПЭК

Требования к содержанию программы ПЭК регламентируется приказом Минприроды России от 28.02.2018 N 74.

Согласно этому приказу программа должна состоять из следующих разделов:

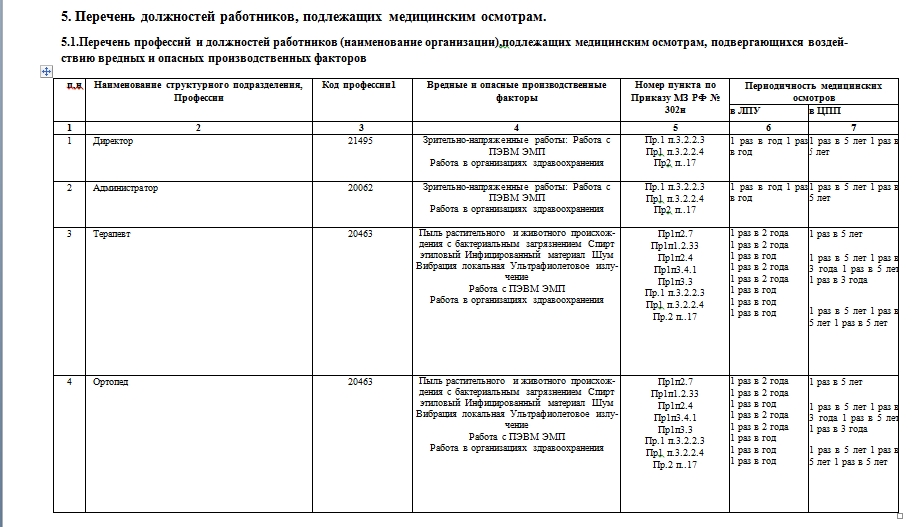

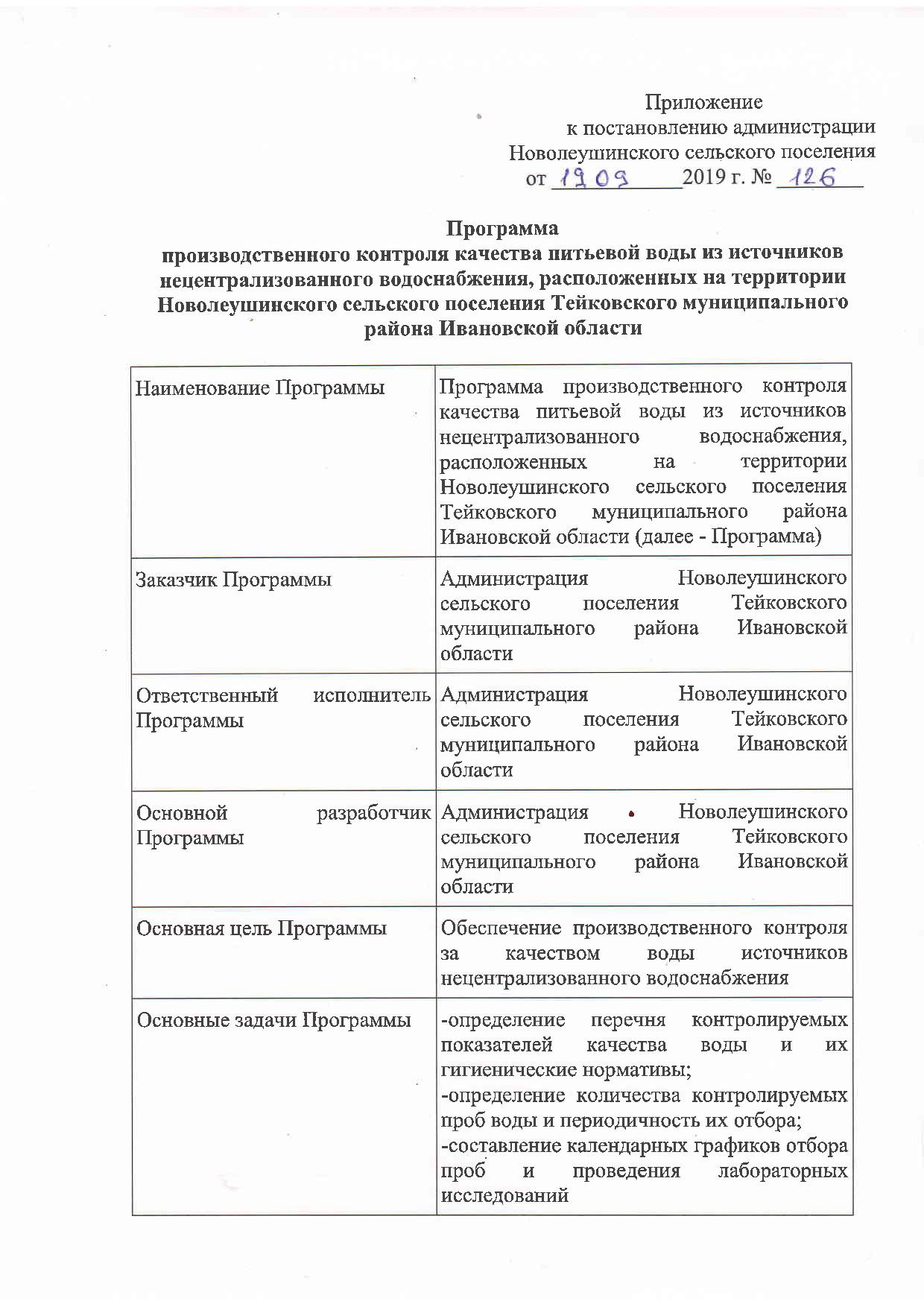

- 1. Общие положения (общие сведения о предприятии, наименование органа, в который направляется отчет, дата утверждения программы).

- 2. Сведения об инвентаризации выбросов загрязняющих веществ в атмосферный воздух и их источников (берется по данным проекта ПДВ, или же нужно собирать «с нуля»).

- 3. Сведения об инвентаризации сбросов загрязняющих веществ в окружающую среду и их источников (берется по данным проекта НДС, или же нужно собирать «с нуля»).

- 4. Сведения об инвентаризации отходов производства и потребления и объектов их размещения (берутся только данные об инвентаризации отходов, инвентаризация объектов размещения проводится только на полигонах ТБО).

- 5. Сведения о подразделениях и (или) должностных лицах, отвечающих за осуществление производственного экологического контроля.

- 6. Сведения о собственных и (или) привлекаемых испытательных лабораториях (центрах), аккредитованных в соответствии с законодательством Российской Федерации об аккредитации в национальной системе аккредитации.

- 7. Сведения о периодичности и методах осуществления производственного экологического контроля, местах отбора проб и методиках (методах) измерений (порядок контроля устанавливаем в соответствии с планами-графиками, входящими в разделы ПДВ и НДС, или разраратываем).

- 7.1. Подраздел «Производственный контроль в области охраны атмосферного воздуха» (план-график контроля стационарных источников выбросов; план-график проведения наблюдений за загрязнением атмосферного воздуха (на границе СЗЗ, жилой застройки и т.

д.).

д.). - 7.2. Подраздел «Производственный контроль в области охраны и использования водных объектов» (должен содержать: мероприятия по учету объема забора (изъятия) водных ресурсов из водных объектов; программу проведения измерений качества сточных и (или) дренажных вод; план-график проведения проверок работы очистных сооружений; программу ведения регулярных наблюдений за водным объектом и его водоохранной зоной).

- 7.3. Подраздел «Производственный контроль в области обращения с отходами» (Для объектов размещения отходов должен содержать программу мониторинга состояния и загрязнения окружающей среды на территориях объектов размещения отходов и в пределах их воздействия на окружающую среду; для остальных — сроки обобщения данных по учету в области обращения с отходами).

- 7.1. Подраздел «Производственный контроль в области охраны атмосферного воздуха» (план-график контроля стационарных источников выбросов; план-график проведения наблюдений за загрязнением атмосферного воздуха (на границе СЗЗ, жилой застройки и т.

Краткое описание формы отчета о ПЭК

Форма отчета об организации и о результатах осуществления производственного экологического контроля утверждена Приказом Минприроды России от 14. 06.2018 № 261.

06.2018 № 261.

Форма отчета по ПЭК состоит из следующих основных разделов (таблиц):

- 1. Общие сведения об организации и результатах производственного экологического контроля.

- 1.1. Общие сведения (краткая информация о предприятии).

- 1.2. Сведения о применяемых на объекте технологиях (для объектов I категории).

- 1.3. Сведения о собственных и (или) привлекаемых испытательных лабораториях (центрах), аккредитованных в соответствии с законодательством Российской Федерации об аккредитации в национальной системе аккредитации.

- 2. Результаты производственного контроля в области охраны атмосферного воздуха.

- 2.1. Перечень загрязняющих веществ, включенных в план-график контроля стационарных источников выбросов.

- 2.2. Результаты контроля стационарных источников выбросов загрязняющих веществ в атмосферный воздух (соответствие фактических выбросов нормативам ПДВ).

- 2.3. Перечень загрязняющих веществ, включенных в план-график проведения наблюдений за загрязнением атмосферного воздуха.

- 2.4. Результаты наблюдений за загрязнением атмосферного воздуха (соответствие фактических концентраций в контрольных точках ПДК).

- 3. Результаты производственного контроля в области охраны и использования водных ресурсов.

- 3.1. Сведения о результатах учета объема забора (изъятия) водных ресурсов из водных объектов и объема сброса сточных, в том числе дренажных, вод, их качества (указываются реквизиты письма и наименование органа, в который направлены результаты).

- 3.2. Сведения о результатах наблюдения за водными объектами) их морфометрическими особенностями) и их водоохранными зонами, а также о результатах учета качества поверхностных вод в местах сброса сточных, в том числе дренажных, вод выше и ниже мест сброса (в фоновом и контрольном створах) (указываются реквизиты письма и наименование органа, в который направлены результаты).

- 3.3. Результаты проведения проверок работы очистных сооружений, включая результаты технологического контроля эффективности работы очистных сооружений на всех этапах и стадиях очистки сточных вод и обработки осадков.

- 4. Результаты производственного контроля в области обращения с отходами.

- 4.1. Сведения о результатах мониторинга состояния и загрязнения окружающей среды на территории объекта размещения отходов и в пределах его воздействия на окружающую среду (указываются реквизиты письма и наименование органа, в который направлены результаты; заполняется только для объектов размещения отходов).

Порядок и сроки предоставления отчета о ПЭК

Согласно приказа Минприроды России от 28.02.2018 N 74 отчет об организации и о результатах осуществления производственного экологического контроля представляется ежегодно до 25 марта года, следующего за отчетным.

Юридические лица и индивидуальные предприниматели, осуществляющие деятельность на объектах I категории, а также на объектах II и III категории, подлежащих федеральному государственному экологическому надзору, представляют Отчет в территориальный орган Федеральной службы по надзору в сфере природопользования по месту осуществления деятельности. Т.е. предприятия, находящиеся в Москве и Московской области подают отчет в Департамент Росприроднадзора по Центральному федеральному округу.

Т.е. предприятия, находящиеся в Москве и Московской области подают отчет в Департамент Росприроднадзора по Центральному федеральному округу.

Юридические лица и индивидуальные предприниматели, осуществляющие деятельность на объектах II и III категории, подлежащих региональному государственному экологическому надзору, представляют Отчет в орган исполнительной власти субъекта Российской Федерации, осуществляющий региональный государственный экологический надзор, по месту осуществления деятельности. Т.е. предприятия, находящиеся в Москве подают отчет в Департамент природопользования и охраны окружающей среды города Москвы, предприятия, находящиеся в Московской области – в Министерство экологии и природопользования Московской области.

Отчет оформляется в двух экземплярах, один экземпляр которого хранится на предприятии, а второй экземпляр вместе с электронной версией отчета на магнитном носителе представляется непосредственно в соответствующий орган или направляется в его адрес почтовым отправлением с описью вложения и с уведомлением о вручении. Отчет может быть направлен в виде электронного документа, подписанного усиленной квалифицированной электронной подписью.

Отчет может быть направлен в виде электронного документа, подписанного усиленной квалифицированной электронной подписью.

Перечень исходных данных для разработки программы ПЭК

- 1. Общие сведения о предприятии.

- Карточка предприятия.

- Копия свидетельства о постановке на учет объектов негативного воздействия.

- 2. Сведения о подразделениях и (или) должностных лицах, отвечающих за осуществление производственного экологического контроля.

- 3. Сведения о собственных и (или) привлекаемых испытательных лабораториях (центрах), аккредитованных в соответствии с законодательством Российской Федерации об аккредитации в национальной системе аккредитации.

- 4. По выбросам:

- Проект ПДВ.

- Бланк инвентаризации.

- Разрешение на выброс и нормативы.

- План-график контроля на СЗЗ и на источниках.

- Если выбросы есть, но на предприятии отсутствует разработанный проект ПДВ, наш специалист выезжает на объект для проведения инвентаризации.

- 5. По сбросам (при наличии сброса):

- Проект НДС.

- Разрешение на сброс.

- Программа контроля качества сточных вод согласно НДС.

- Копии договоров водопользования и (или) выданных решениях о предоставлении водного объекта в пользование.

- Копия договора на водоотведение.

- Сведения о ведении учета сточных вод (производственных, хозяйственно-бытовых, дождевых, талых, поливомоечных, дренажных вод, отводимых с территории объекта).

- Сведения о мероприятиях по учету объема забора водных ресурсов из водных объектов.

- При наличии очистных – паспорт очистных.

- План-график проведения проверок работы очистных сооружений.

- Программа ведения регулярных наблюдений за водным объектом и его водоохранной зоной.

- 6. По отходам:

- Лимит на размещение отходов или перечень, образующихся отходов на предприятии.

Перечень исходных данных для подготовки отчета о ПЭК

- 1.

Общие сведения о предприятии.

Общие сведения о предприятии.

- Карточка предприятия.

- Копия свидетельства о постановке на учет объектов негативного воздействия.

- 2. Сведения о собственных и (или) привлекаемых испытательных лабораториях (центрах), аккредитованных в соответствии с законодательством Российской Федерации об аккредитации в национальной системе аккредитации.

- 3. По выбросам.

- План-график контроля на СЗЗ и на источниках (с результатами контроля).

- Протоколы КХА промвыбросов (на источниках).

- Протоколы КХА промвыбросов (на СЗЗ).

- 4. По сбросам (при наличии сброса).

- Копия письма, которым направлены сведения о результатах учета забора водных ресурсов из водных объектов и сброса сточных вод (форма 2ТП-водхоз).

- Копия письма, которым направлены сведения о результатах учета качества поверхностных вод в местах сброса сточных, в том числе дренажных, вод выше и ниже мест сброса (направляется в МОБВУ).

- Копия письма, которым направлены сведения о результатах наблюдения за водными объектами (их морфометрическими особенностями) и их водоохранными зонами (направляется в МОБВУ).

- При наличии очистных – паспорт очистных.

- План-график проведения проверок работы очистных сооружений (с результатами контроля).

- 5. По отходам (только для объектов размещения отходов).

Копия письма, которым направлен отчет о результатах мониторинга состояния и загрязнения окружающей среды на территории объекта размещения отходов и в пределах его воздействия на окружающую среду.

Цены и сроки ПЭК

Мы готовы выполнить для вас все необходимые виды работ — как саму программу ПЭК, так и отчет. Желательно, чтобы вы к нам обратились заранее, не позже 3-4-х недели до даты сдачи отчета.

Вы можете ознакомиться с нашими выполненными объектами, стоимость работ отражена в разделе Прайс-лист.

Как заполнить план управления процессом для повышения качества продукции

Если вы управляете заводом или покупаете у него, но не знакомы с планами управления процессами, вам важно понимать их функции и способы их использования.

Они не только помогут вам оптимизировать работу вашего завода, но и дадут вам возможность повысить качество вашей продукции.

Что такое план управления процессом?

Если вы работали в автомобильной промышленности, скорее всего, вы хорошо знакомы с планом управления процессом (обычно называемым «планом управления»).Это один из «основных инструментов», упомянутых в стандарте TS 16949.

Ранее мы обсуждали, почему система хорошего качества так важна для отгрузки неизменно хорошей продукции. Что ж, план контроля — это документ, который определяет, что составляет систему качества.

План управления процессом выглядит так:

В нем перечислены все производственные процессы (если возможно, он также будет включать процессы субпоставщиков). Если вы импортер и не можете тратить много времени на работу со своими поставщиками, минимум, который вам понадобится, — это план контроля качества для определения ожиданий в отношении готовой продукции.

Почему так важен план управления процессом?

Вот как план управления процессом улучшает производственные операции:

- Каждая область процесса знает, что им нужно делать с точки зрения качества, и они знают, как оценивается их работа.

- Он показывает, существует ли система качества, и дает информацию, необходимую для оценки наличия в этой системе пробелов.

- Менеджер по качеству может составить план улучшения процесса на основе обнаруженных им пробелов.

- Высшее руководство может установить график аудита, который проверяет, соблюдается ли план.

- Это вселяет в клиентов уверенность в способности организации обеспечивать хорошее качество.

Как заполнить план управления процессом

Теперь, когда мы понимаем, почему план управления процессом важен для вашего производства, нам нужно понять, как он работает. В коротком видео ниже я покажу вам план управления, который мы недавно разработали для электронного продукта.

Давайте рассмотрим пример этого документа более подробно. Чтобы разбить это на части, мы разделили план на две части: левую и правую. Мы рассмотрим, какие элементы покрывает каждая сторона.

Левая сторона

В столбцах слева перечислены этапы процесса или продукты (обычно закупаемые у внешних поставщиков) , подлежащие контролю :

Вот типичные буквенные обозначения для специальных характеристик:

- A = Критично для качества (CTQ), необходимо предпринять очень конкретные действия

- B = Необходимо контролировать функциональные размеры и, следовательно, допуски

- C = Требуется мониторинг, но требуется меньше ресурсов

Часто задаваемые вопросы (FAQ)

Вот несколько вопросов, которые часто задают команде CMC по этому разделу:

- Зачем указывать, является ли этап процесса CTQ?

Очевидно, что все, что есть CTQ, требует более жесткого контроля.

- Как узнать, на какие проблемы следует обратить внимание?

Эта информация нужна нам при планировании контроля. Вы можете просто проследить этапы процесса и подумать, «какие элементы управления здесь необходимы?». FMEA процесса — еще один инструмент, который очень поможет, и его можно очень приветствовать перед началом работы над планом управления процессом. - Зачем также включать товары от поставщиков?

Мусор на входе, мусор на выходе. Вам абсолютно необходимо проверять качество поступающего материала в дополнение к вашим внутренним процессам. - Должны ли мы делать это для каждого производимого нами артикула?

Наверное, нет. Более разумно иметь 1 план управления для каждого семейства продуктов (при условии, что продукты в одном семействе разделяют большинство этапов процесса).

Правая сторона

Столбцы справа включают стандарт и допуск , метод контроля и отбор проб и план реакции (т. е. что делать в случае обнаружения отклонений:

е. что делать в случае обнаружения отклонений:

Часто задаваемые вопросы (FAQ)

Опять же, несколько часто задаваемых вопросов, которые мы получаем в наших консультационных проектах:

- Разве выполнение всей этой работы по контролю качества не занимает много времени? Да, это требует времени.Но чем раньше вы обнаружите проблему, тем меньше вам потребуется осмотра, сортировки и доработки, а также тем меньше материала нужно утилизировать.

- Так нужно ли нанимать много инспекторов? Нет! Добавьте это в распорядок работы ваших производственных операторов (например, «отмеряйте 1 штуку каждый раз, когда маленький контейнер наполняется»). И это позволит вам избавиться от большей части персонала, занятого контролем качества в конце линии.

- Есть какие-нибудь советы, чтобы не тратить на это много времени? Очевидно, что лучше всего защищать от ошибок ваши процессы таким образом, чтобы это не добавляло работы операторам.

К сожалению, это не всегда возможно или реально.

К сожалению, это не всегда возможно или реально.

На практике

Этот инструмент обычно называют «планом управления» в автомобильной промышленности. И на то есть веская причина. В нем перечислены не только элементы управления процессами, но также элементы управления продуктом.

Например, если план включает все операции в четырех стенах одного завода, в нем следует указать, что проверяется во время входящего контроля качества (на деталях, полученных от поставщиков) и во время исходящего контроля качества (на готовой продукции, перед они отправляются покупателям).

Если завод состоит из нескольких цехов, также может иметь смысл проводить приемочные проверки всех партий, полученных из цехов, расположенных выше по технологической цепочке. Все это проверяется на деталях самих товаров.

Адаптация планов управления процессами для других областей производства

План контроля обычно составляется профессионалами в области качества. Также может использоваться для профилактического обслуживания производственного оборудования.

Также может использоваться для профилактического обслуживания производственного оборудования.

Вот пример плана профилактического обслуживания.Знакомо? Большинство столбцов могут быть одинаковыми, и их можно превратить в контрольный список для специалистов по обслуживанию.

Это не должно вызывать удивления. Убедиться, что машины, инструменты и т. Д. Находятся в хорошем состоянии и работают по назначению, является неотъемлемой частью управления технологическим процессом!

Заключение

План управления процессом — это документ, который составляет основу системы управления процессом. В Китае лишь немногие производители проделали тяжелую работу по разработке и обновлению.И они входят в 1% лучших в своих отраслях.

Что вы думаете о построении системы управления технологическим процессом и плана? Используете ли вы в настоящее время такой, как я описал выше, в своих производственных операциях? Если да, то каковы ощутимые преимущества или недостатки, которые вы испытали?

Для тех из вас, кто работает в Китае, повезло ли вам или вашим поставщикам их реализовать?

Добавьте свой комментарий ниже. Будем рады услышать от вас!

Будем рады услышать от вас!

Для тех из вас, кто находится в Китае, повезло ли вам или вашим поставщикам их реализовать?

Пожалуйста, оставьте свой комментарий ниже.Будем рады услышать от вас!

Шаблон плана управления и руководство

Планы управлениямогут различаться в зависимости от требований заказчика, но должны включать информацию о характеристиках продукции и процессов, которые необходимо контролировать, а также о методах контроля этих характеристик. Они также должны включать соответствующие даты пересмотра и утверждения, контактную информацию и ссылки на другие документы по качеству, когда это необходимо.

1.Опытный образец, предварительная подготовка или производство

Выберите подходящую категорию в зависимости от стадии производства.

2. Номер плана управления

Номер документа плана управления (если применимо).

3. Номер детали / уровень последнего изменения

Номер контролируемой системы или компонента, а также последний уровень изменения или дата выпуска.

4. Наименование / описание детали

Название и описание контролируемой детали или процесса.

5. Поставщик / завод

Название компании и подразделения, отдела или завода, готовящего план контроля.

6. Код поставщика

Идентификационный номер или код поставщика клиента.

7. Контактное лицо / телефон

Имя и контактная информация основного лица, ответственного за план контроля.

8. Основная группа

Имя и контактная информация всех членов команды, ответственных за подготовку плана контроля (можно приложить отдельно).

9. Утверждение поставщика / завода / Дата

Утверждение ответственного завода-изготовителя.

10. Дата (ориг.)

Дата создания исходного плана управления.

11. Дата (Ред.)

Дата последней редакции плана управления.

12. Техническое одобрение заказчика / Дата

Инженерное разрешение ответственного заказчика, если требуется.

13.Подтверждение качества заказчиком / Дата

Утверждение ответственного представителя заказчика по качеству, если требуется.

14. Другое разрешение / Дата

Требуются любые другие разрешения.

15. Номер детали / процесса

Номер или номера детали, обычно присутствующие в блок-схеме процесса.

16. Название процесса / Описание операции

Имя процесса или операции из блок-схемы, описывающей этапы производства системы или компонента.

17. Станки, устройства, приспособления, инструменты для производства и т. Д.

Д.

Технологическое оборудование или производственные инструменты, используемые в операции.

Характеристики (№ 18-20)

Особые свойства или особенности продукта или процесса. Ссылайтесь или прикрепляйте соответствующие документы и наглядные пособия, если это применимо.

18. Номер

Номер перекрестной ссылки для всех соответствующих документов. Например, это может быть один и тот же номер на чертежах деталей, схемах технологического процесса, FMEA или других документах.

19. Товар

Все специальные характеристики или особенности детали, компонента или сборки, составленные на основе чертежей или других источников. Этот раздел также может включать другие функции, которые обычно включают отслеживание управления процессом.

20. Процесс

Переменные процесса или входные переменные, которые необходимо контролировать, чтобы уменьшить вариации продукта. Может быть одна или несколько характеристик процесса, которые влияют на каждую перечисленную характеристику продукта.

Может быть одна или несколько характеристик процесса, которые влияют на каждую перечисленную характеристику продукта.

21. Классификация

Специальная классификация характеристик, если требуется (символы, используемые заказчиком для обозначения важных характеристик), или оставьте поле пустым для других неотмеченных функций.

Методы (# 22-25)

План или система (включая процедуры, инструменты и т. Д.) Для управления продуктами и процессами.

22. Спецификация продукта / процесса / допуск

Технические характеристики и допуски из соответствующей технической документации (включая чертежи, анализы проекта и т. Д.).

23. Оценка / методика измерений

Система измерения, используемая для каждой детали, элемента, процесса или производственного оборудования (например, датчики, инструменты, испытательное оборудование и т. Д.). Это следует регулярно оценивать с помощью анализа систем измерения.

24. Пример: размер / частота.

Соответствующий размер и частота выборки, когда требуется выборка.

25. Метод контроля

Описание того, как операция будет контролироваться, на основе стратегии и анализа производственного процесса, типа процесса и рисков, обнаруженных во время планирования качества.Это ключевая часть плана контроля, и ее следует регулярно оценивать. Методы контроля могут включать проверку, статистический контроль процессов, планы выборочного контроля и другие.

26. План действий

Конкретные корректирующие действия для предотвращения производства несоответствующей продукции. В этом разделе можно указать отдельный план реагирования, если необходимо, и назначить ответственных членов команды.

11 шагов для создания плана управления процессами

Около двух лет назад я написал о трех инструментах улучшения процессов, которые мы используем наиболее часто. И сегодня я хотел бы более глубоко погрузиться в одну из них — план управления процессом.

И сегодня я хотел бы более глубоко погрузиться в одну из них — план управления процессом.

Что такое план управления процессом?

Это обзор всех имеющихся средств управления вместе с этапами процесса, обычно на производственном предприятии. «Контроль» может принимать несколько форм. Вот несколько примеров:

- 100% плюшевых игрушек проходят металлодетектор

- Автоматическое устройство визуального контроля проверяет правильность установки всех компонентов

- Оператор использует датчик «годен / не годен» для подтверждения размера

- Инспектор в конце линии сканирует штрих-код, чтобы убедиться в его правильности

Формат этого плана относительно стандартный.Я показываю наши на видео ниже. AIAG предлагает немного другой шаблон. Но ключевая идея состоит в том, чтобы сделать всю систему видимой и напомнить людям о необходимости сосредоточиться на более важных шагах.

Если вы не можете посмотреть видео выше, нажмите на эту ссылку, чтобы посмотреть его на YouTube.

Каковы этапы создания плана управления процессом?

Я спросил у одного из наших инженеров, который особенно опытен в этом отношении, и он дал мне список из 11 шагов .Если вы хотите выполнять это упражнение «по учебнику», это отличное руководство.

1. Создайте многофункциональную группу

Если кто-то из отдела качества работает только над этим, есть две проблемы:

- Она может упустить некоторые важные моменты, неправильно оценить критичность и т. Д.

- Отправка готового плана «через стену» обычно неэффективна, если люди, которым необходимо его применить, не участвовали в разработке этого плана.

По крайней мере, вовлекайте производство, инженера-технолога и кого-то, кто находится в тесном контакте с клиентом (ами).Если этот продукт был разработан собственными силами, привлечите R&D. Также должны быть задействованы закупки, по крайней мере, когда речь идет о входящем контроле качества компонентов.

2. Просмотрите и подтвердите блок-схему

Обязательно иметь хорошее представление о этапах процесса. Эта информация попадает в левые столбцы документа.

3. Просмотрите и подтвердите особые характеристики

С точки зрения целостности и хорошего понимания того, что заказчик считает очень важным, команда может решить, какие шаги являются критическими, а какие — критическими.очень важно vs. менее важно.

На этом этапе FMEA процесса может очень помочь в указании на высокие риски, которые необходимо устранить. Это всегда отличный вклад.

4. Просмотрите и подтвердите метод контроля

Исходя из важности шагов и предполагаемых рисков, команда решает, какие меры контроля имеют смысл.

Фабрика должна тратить ресурсы там, где они больше всего нужны. Покажите им, как эффективно контролировать риски, иначе они с меньшей вероятностью будут придерживаться этого подхода с течением времени.

5. Проверьте метод отбора проб

Это тесно связано с пунктом 4. Проверка точки на 100% частей может потребовать гораздо больше усилий, чем, например, «1 из 10 частей».

Проверка точки на 100% частей может потребовать гораздо больше усилий, чем, например, «1 из 10 частей».

6. Проверить эффективность системы измерения

Проверка ради проверки бесполезна. Действительно ли обнаруживаются несоответствующие детали? Отложены ли какие-то подходящие детали? Это отдельная тема, и она заслуживает некоторого внимания.

7. Подтвердите ответственное лицо

Кто будет нести основную ответственность за применение плана управления процессом и его адаптацию с течением времени по мере появления новых рисков, новых проблем и новых требований потребителей?

8.Подтвердите процесс эскалации

Когда решение должно быть принято руководством более высокого уровня, к кому переходит команда?

9. Написать проект плана контроля

Заполните оставшиеся столбцы. Обучайте людей. Адаптируйте рабочие инструкции операторов и инспекторов. Наблюдайте, по крайней мере, во время пробного запуска или серийного производства.

10. Обзор и доработка

Это черновик, и его нужно развивать! Некоторые элементы управления могут быть чрезмерно обременительными, плохо определенными, не иметь четких критериев и т. Д.Точно так же могут появиться новые проблемы, требующие дополнительных элементов управления.

Каждый раз инженер-технолог должен пересматривать соответствующие рабочие инструкции и объяснять изменения операторам.

11. Контроль внедрения в среднесрочной и долгосрочной перспективе

Итак, план нужно придерживаться. Никакого возврата к старому образу жизни!

Если в команде есть достаточная поддержка, если это было переведено в четкие рабочие инструкции, если проводятся периодические аудиты, и если высшее руководство (и, возможно, крупный заказчик) оказывает давление, чтобы сохранить это на месте, есть хорошие шансы, что план будет эффективным.

*****

Планы управления процессом являются частью вашей стратегии? Используете ли вы список, аналогичный тому, что я здесь показываю, или вам есть что добавить, чего нет в нем?

Оставляйте любые моменты и вопросы, которые могут у вас возникнуть, в комментариях ниже.

Sofeast: гарантия качества в Китае или Вьетнаме для начинающих [электронная книга]

Эта бесплатная электронная книга показывает импортерам, которые только начинают передавать производство на аутсорсинг в Китай или Вьетнам, пять ключевых основ проверенной стратегии обеспечения качества, а также показывает вам некоторые распространенные ловушки, в которые импортеры попадают и , как их избежать или преодолеть, чтобы избежать получить наилучшие производственные результаты.

Готовы получить копию? Нажмите кнопку ниже:

План управления| Разработка плана контроля

Как разработать план контроля

План контроля должен разрабатываться кросс-функциональной группой (CFT), которая понимает контролируемый или улучшаемый процесс. Используя CFT, вы, вероятно, обнаружите больше возможностей для улучшения процесса. План контроля — это больше, чем просто форма для заполнения. Это план, разработанный командой для управления процессом и обеспечения производства качественных деталей, отвечающих требованиям клиентов.Информация, содержащаяся в плане контроля, может происходить из нескольких источников, включая, помимо прочего, следующие:

На протяжении жизненного цикла продукта информация, содержащаяся в приведенном выше списке, часто изменяется или содержание увеличивается. Поэтому План контроля должен быть живым документом, который постоянно обновляется по мере добавления новой информации. Таким образом, План контроля является неотъемлемой частью эффективной системы качества продукции.

Три уровня планов контроля

Перед завершением разработки плана контроля команда должна определить надлежащий уровень, соответствующий контролируемому процессу.Существует три обозначения уровня плана управления в зависимости от того, на каком этапе продукт находится в процессе внедрения нового продукта (NPI). Это следующие:

- Прототип — этот план контроля уровня должен включать описание измеряемых размеров, а также тесты материалов и производительности, которые должны быть выполнены во время сборки прототипа

- Предварительный запуск — этот уровень плана управления должен содержать описание измеряемых размеров, а также тесты материалов и производительности, которые должны быть выполнены после прототипа, но до запуска продукта и регулярного производства.

- Производство — этот уровень плана контроля должен содержать исчерпывающий перечень особых характеристик продукта и процесса, средств контроля процесса, методов измерения и испытаний, которые будут проводиться в ходе обычного производства.

Формат плана управления

Существует множество вариантов формы, используемой для документирования плана контроля.Большинство используемых форм имеют формат Excel, хотя для многих инструментов качества, включая планы контроля, доступны специальные пакеты программного обеспечения. В следующем разделе будет описано, какая общая информация должна быть заполнена в каждом из блоков. Типы планов контроля различаются в зависимости от контролируемого процесса.

- Уровень плана контроля — необходимо установить соответствующий флажок, чтобы указать уровень или тип разрабатываемого плана контроля

- Номер плана контроля — введите соответствующий номер, который будет указан в вашей системе контроля документов

- Номер детали / последнее изменение — в это поле необходимо ввести номер детали, указанный на чертеже.

- Дополнительно должен быть указан соответствующий уровень изменения или версии.План управления следует пересматривать и обновлять при каждом изменении уровня или редакции детали или сборки. План контроля должен быть живым документом.

- Название / описание детали — в это поле следует ввести название и описание детали или процесса, которым управляют.

- Имя процесса является предпочтительным, если План управления охватывает семейство деталей, произведенных в одном процессе

- Поставщик / завод — введите название компании и завода / подразделения, разрабатывающего план контроля

- Код поставщика — ваш назначенный код поставщика должен быть введен, если деталь производится для внешнего клиента

- Основное контактное лицо / телефон — Имя и контактная информация (номер телефона, адрес электронной почты) основного контактного лица, ответственного за план контроля.

- Основная группа — введите имена ЦФТ, подготовившего план контроля

- Дата утверждения поставщика / завода — после получения утверждения от клиента введите дату получения утверждения

- Другое одобрение / Дата — введите любую дополнительную информацию об одобрении и дату, если требуется

- Исходная дата — здесь должна быть указана дата первоначального завершения Плана управления

- Date / Rev — Вставьте дату последней редакции плана управления, выпущенного в это поле

- Техническое одобрение заказчика / Дата — при необходимости получите информацию об инженерном одобрении заказчика и введите в этом месте

- Утверждение качества клиента / Дата — при необходимости получите информацию об утверждении представителя по качеству клиента и введите в этом месте

- Другое одобрение / Дата — введите любую дополнительную информацию об одобрении и дату, если требуется

- Номер детали / процесса — информация для этого столбца взята из последовательности операций.

- Номера деталей могут быть введены для сборки, а в некоторых приложениях вводится номер шага процесса из последовательности операций

- Имя процесса / Описание операции — введите информацию из блок-схемы процесса, которая описывает выполняемую операцию в этом столбце.

- Станок / Устройство / Приспособления / Инструмент для производства — в этом столбце укажите оборудование, станки, приспособления, приспособления и другие инструменты, необходимые для выполнения конкретной технологической операции, перечисленной в соответствующей строке

Характеристики Раздел

В этом разделе Плана управления описываются конкретные характеристики продукта или процесса, которые, возможно, потребуется контролировать и документировать.Характеристика может быть связана с продуктом или процессом, а данные могут быть переменными или атрибутивными данными. При составлении плана управления часто путают разницу между характеристиками продукта и процесса.

- Номер — этот столбец используется для присвоения номера, соответствующего информации в потоке процесса, рабочих инструкций или пронумерованной печати

- Продукт — Характеристики продукта — это физические характеристики или свойства сборки или детали, обычно описываемые на чертеже, которые можно измерить после завершения процесса.Не все размеры или характеристики отпечатка должны быть указаны в плане контроля. Команда должна определить ключевые или критические характеристики и собрать их из различных источников. Особые, ключевые или критические характеристики исходят из анализа DFMEA, печатных обзоров, исторической информации о продукте или процессе и отзывов клиентов. Если ключевые характеристики продукта для конкретной операции отсутствуют, оставьте это поле пустым.

- Процесс — В этом столбце команда должна определить ключевые характеристики, относящиеся к процессу.Примерами могут служить установка динамометрического инструмента или ориентация деталей в приспособлении. Если ключевые характеристики процесса для конкретной операции отсутствуют, оставьте это поле пустым. Для одной характеристики продукта может быть указано несколько характеристик процесса. Ключевые характеристики процесса могут происходить из PFMEA или знания команды о его производительности.

- Классификация специальных характеристик — Введите букву, представляющую соответствующую классификацию для любых особых характеристик.Список обозначений ниже:

- D — Типовой дизайн

- P — процесс

- R — нормативный ОС

- — Безопасность оператора

Раздел о методах

Информация, содержащаяся в разделе методов, включает спецификации, которые необходимо измерить, и план сбора данных и управления процессом. Данные могут быть переменными или атрибутивными.

- Спецификация продукта / процесса / Допуск — Перечислите спецификацию и допуск, как определено на чертеже, спецификации материала, 3D-модели или в производственной или сборочной документации

- Оценка / Методика измерения — Определите измерительные инструменты, датчики, приспособления и / или испытательное оборудование, используемые для оценки спецификации детали или процесса, перечисленных в предыдущем столбце.Для обеспечения сбора правильных, непротиворечивых данных, пригодных для использования, рекомендуется использовать анализ измерительной системы (MSA).

- Размер выборки — если требуется выборка, укажите соответствующий размер выборки или количество деталей или узлов, которые должны быть измерены / оценены в процессе

- Частота выборки — если требуется выборка, укажите частоту, с которой будут производиться выборки во время процесса. Например, частота может быть 1-й, 25-й и последней, или она может быть непрерывной.

- Control Method / Prevention — в этом столбце должны быть перечислены меры предотвращения и / или документы, которые потребуются оператору для завершения этапа процесса. Сюда должны входить рабочие инструкции, чертежи, наглядные пособия и т. Д.

- Метод контроля / обнаружение — Информация в этом столбце имеет решающее значение для эффективности плана контроля. В этом столбце должны быть перечислены все средства контроля обнаружения, определенные группой во время предыдущих мероприятий плана качества, включая DFMEA и PFMEA.Эти методы могут включать, но не ограничиваются этим, статистический контроль процесса (SPC), визуальный осмотр, сбор атрибутных данных, проверку ошибок и т. Д. В этом поле также может быть указан номер документа или процедуры. Эффективность выбранного контроля следует регулярно оценивать.

- План реагирования — в этом столбце должны быть указаны действия, необходимые для предотвращения производства несоответствующей продукции. Ответственность за эти действия должен нести оператор и / или их непосредственный руководитель.Они должны включать как минимум то, как маркировать, идентифицировать и помещать в карантин несоответствующий материал, а также как правильно распоряжаться подозрительным материалом, частями или сборками. Кроме того, план реагирования должен включать инструкции по надлежащему документированию инцидента и о том, кто должен быть уведомлен о несоответствии.

Планы управления могут различаться в зависимости от типа контролируемого процесса. Существует множество различных приложений, в которых план управления может повысить ценность процесса.Ниже приведены несколько примеров различных приложений:

- Процесс настройки оборудования, при котором основной причиной отклонений процесса является правильная настройка оборудования перед запуском в производство

- Основной процесс, связанный с технологией оснастки оборудования, где основное влияние на вариации оказывает влияние срока службы инструмента на конструктивные характеристики детали или изделия

- Процесс, доминирующий над оператором, когда изменения в процессе являются результатом знаний или обучения оператора и надлежащих средств управления

План управления может быть очень эффективным инструментом для уменьшения количества брака, образующегося в процессе.Это может быть очень полезно для повышения качества и сдерживания любого несоответствующего продукта до того, как он покинет рабочую ячейку. Это наиболее эффективно при включении в более крупный план качества. План управления такой же, как и любой другой инструмент, в том смысле, что для получения максимальной отдачи вы должны знать, как его правильно использовать. Вашим командам потребуется обучение и инструктаж, чтобы внедрить эффективную систему плана контроля. Если вы хотите узнать больше о методологии плана контроля, свяжитесь с одним из наших опытных профессионалов в Quality-One.

Что такое план контроля?

План управления — это живой документ, в котором описаны методы, используемые для контроля качества критически важных входов с целью получения выходных данных, отвечающих требованиям потребителей. Он также предоставляет письменное описание измерений, проверок и проверок, проводимых для управления производственными частями и процессами. Документ используется в PPAP при изменении процесса или при внедрении нового процесса. Планы управления постоянно обновляются, чтобы отражать обновления в реальном времени.

Взаимосвязь: план управления — PFMEA — Схема управления процессом

Важно отметить прямую связь плана управления со схемой управления процессом и PFMEA . Эти элементы PPAP являются источником прямых входных данных для плана управления. Эти входы включают:

- Возможный отказ режима

- Возможные последствия отказов

- Возможные причины неисправностей

- Профилактические действия, направленные на устранение риска возникновения сбоев.

3 типа планов контроля

Опытный образецПлан управления прототипом применим, если компонент находится на ранней стадии разработки. Сюда входят описания измерений размеров, материалов и тестов производительности, проводимых во время разработки прототипа.

Подготовка к запускуПлан предпускового контроля применяется, когда завершена фаза прототипа компонента, но полное производство еще не утверждено.Сюда входят измерения размеров, материалы и эксплуатационные испытания, проводимые после завершения этапа прототипа.

ПроизводствоПлан управления производством применяется, когда компонент находится в полном производстве. План включает в себя характеристики, средства контроля процесса, испытания и измерения, проводимые на протяжении всего производства.

Описание плана управления

1. Общие детали и информация о поставщике- Каталожный номер

- Название и контактная информация поставщика

- Даты утверждения и доработки

- Номер детали / процесса — соответствует шагам в PFMEA и блок-схеме процесса.

- Название и описание процесса — подробно описывает, что выполняет каждый шаг процесса.

- Справочные номера устройств — перечисляет любые специальные инструменты или машины, используемые для выполнения этапа процесса.

- Номер характеристики — Ссылка на уникальный номер каждой проверяемой характеристики.

- Характеристика продукта или процесса (одно или другое)

- Характеристика продукта — Если проверяемая характеристика относится к продукту, тогда коробка продукта будет заполнена описанием (т. Е. Глубиной винта).

- Характеристика процесса — Если проверяемая характеристика относится к процессу, то поле процесса будет заполнено описанием (например, закрутите винт под углом 45 градусов).

- Признак критичности к качеству (CTQ) — поле помечено буквами Y для да и N для нет, если характеристика важна для качества.

- Спецификация и допуск — отмечает любую уникальную спецификацию и допуск для каждой проверяемой характеристики продукта или процесса.

- Метод оценки — описывает метод измерения, используемый для оценки каждой проверяемой характеристики.

- Образец (только если метод оценки включает образец)

- Объем выборки — количество технологических образцов , взятых для проверки с производства (т.е. 5 частей).

- Частота отбора проб — интервал, с которым отбирается каждая проба (т.е. проба проверяется ежечасно).

- Метод управления — определяет, как поддерживается контроль для каждой характеристики (т. Е. С защитой от ошибок).

- План реагирования — описывает реакцию монитора процесса в случае возникновения непредвиденных условий (т. Е. Повторная проверка всех продуктов, произведенных после последней проверки).

Почему план контроля важен?

Разработка плана контроля не только помогает поставщикам диагностировать проблемы качества , но также помогает им устранять производственные отходы и поддерживать последовательность.Кроме того, поставщики используют планы контроля, чтобы установить методы управления процессами во время производства и не дать проблемам перерасти в нечто более опасное. Внедрение планов контроля помогает поставщикам преодолеть критические проблемы и сосредоточиться на наиболее важных для их клиентов моментах, таких как качество продукции, эффективность процесса и сокращение расходов.

О решениях RGBSI QLMИщете помощь по планам контроля, PPAP или другим областям качества? В RGBSI мы предоставляем полный спектр услуг для управления жизненным циклом качества (QLM), которые оптимизируют инициативы производственной цепочки поставок.Организации автомобильного, аэрокосмического и других инженерных сегментов используют наш опыт для проверки, управления и оценки своих текущих процессов.

Нужна помощь в управлении жизненным циклом качества? Запросить .

Пример плана контроля, шаблон и PPT

В плане контроля перечислены все точки контроля продукта и процесса, необходимые для получения бездефектного результата, и он необходим для поддержания контроля над процессом в долгосрочной перспективе.

См. Обучающий файл PPT плана управления и шаблон Excel плана управления для упрощенного шаблона.

Хотя пример плана управления на этой странице связан с производством, ту же концепцию можно адаптировать к любому количеству физических или транзакционных рабочих процессов.

Вот простой план управления сборкой на заводе по производству мебели —

Столбцы плана контроляСтолбцы в плане контроля

Следующие столбцы составляют типичный план контроля —

| Столбец плана управления | Описание | ||

|---|---|---|---|

| НОМЕР ДЕТАЛИ / ПРОЦЕССА | Обычно это номер шага процесса, который совпадает как с блок-схемой процесса, так и с PFMEA. | ||

| НАЗВАНИЕ ПРОЦЕССА очистить / ОПИСАНИЕ | каждый шаг процесса, т.е.е., «Прикрутите винты 1 и 2» | ||

| МАШИНА, ПРИСОЕДИНЕНИЕ ДЛЯ УСТРОЙСТВА, ИНСТРУМЕНТЫ ДЛЯ MFG | Устройства и ссылочные номера (также указанные на самих устройствах) для основных элементов, необходимых для выполнения задачи, т. е. «Электрические отвертка 987-01A1 ” | ||

| ХАРАКТЕРИСТИКИ — НОМЕР | Это справочный номер для каждой отслеживаемой характеристики. Планы управления обычно отслеживают характеристики продукта и процесса . Например, при производстве одноразовой кофейной чашки характеристикой продукта может быть общая высота чашки, а характеристикой процесса может быть температура отверждения клея, соединяющего верхнюю часть чашки с дном. | ||

| ХАРАКТЕРИСТИКИ — ПРОДУКТ | Если контролируемая характеристика связана с самим продуктом, введите краткое описание характеристики, например, «Момент затяжки». | ||

| ХАРАКТЕРИСТИКИ — ПРОЦЕСС | Если отслеживаемая характеристика относится к процессу, введите краткое описание характеристики, например, «Температура клея». | ||

| CTQ? | Отметьте «Да», если характеристика является CTQ (критично для качества). | ||

| ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ И ДОПУСКИ ПРОДУКТА / ПРОЦЕССА | Обратите внимание на спецификацию конкретного продукта или процесса и допуск на контролируемую характеристику, например, «Момент затяжки винта от 26 до 29 дюймов на фунт» | ||

| ОЦЕНКА / ИЗМЕРЕНИЕ ТЕХНИКА | Обратите внимание на метод, используемый для измерения характеристики, т. Е. «Цифровые измерители». | ||

| РАЗМЕР ОБРАЗЦА | Если случайная выборка отбирается из производства с некоторой частотой, обратите внимание на размер выборки.Например, для некоторых контрольных диаграмм обычно используется размер выборки 5. Это также называется размером подгруппы в контрольной диаграмме. | ||

| ЧАСТОТА ВЫБОРКИ | Отметьте, сколько раз в смену или час должна быть измерена группа проб | ПЛАН РЕАКЦИИ | Обратите внимание, как сотрудник должен реагировать, если обнаружено отклоняющееся условие. |

Хотя планы управления Excel очень полезны, все больше компаний переходят на облачные инструменты совместной работы для планов управления.Мы взяли вышеуказанный план контроля и ввели его в Monday.com примерно через 20 минут. Вот несколько скриншотов и комментарии.

5 Основные компоненты для планирования производства на вашем предприятии

При распределении ресурсов, планировании последовательности событий и определении процессов, необходимых для создания товаров и услуг, некоторые функции производственных компаний имеют такое же важное значение, как производственный график.

Без него сегодняшняя сложная производственная среда в лучшем случае была бы расточительной и бессистемной.А в худшем случае отсутствие такового может привести к остановке работы.

Традиционно производственные расписания рассматривались как неизбежное зло, служебная функция, состоящая из списков и матриц (а позже и электронных таблиц), чтобы предоставить производственным отделам общие временные рамки и путь для производства.

Но с увеличением сложности производственных методов и программного обеспечения, доступного для более точного управления производством, и с увеличением сложности глобальных цепочек поставок, графики производства становятся более важными, чем когда-либо.

Благодаря четко определенному производственному графику, основанному на вводе точных данных, производитель может сбалансировать требования, вытекающие из позиции заказа, с доступными ресурсами, чтобы производить товары и услуги для удовлетворения заказов.

Точные графики производства также могут быть изменены и скорректированы с учетом временных сдвигов в производственных требованиях, вызванных сезонностью, быстро меняющимися вкусами потребителей и другими нарушениями.

Пять компонентов календарного планирования производства 1) Планирование В календарном планировании производства роль планирования заключается в использовании ресурсов компании для поддержания последовательного производственного потока.Таким образом сокращается время простоя и устраняются узкие места для оптимизации производства. Два типа планирования, которые могут использоваться для календарного планирования производства:

- Динамическое планирование : динамическое планирование выполняется с предположением, что шаги процесса изменятся. В результате материалы должны быть готовы, но фактическое производство должно ждать определения спроса.

- Статическое планирование : Статическое планирование выполняется с предположением, что все этапы процесса будут выполнены вовремя и без изменений.

Примеры: Примером компании, которая будет использовать статическое планирование, может быть компания, производящая сухие завтраки. Здесь история продаж, прошлые уровни роста и новые выпуски могут помочь определить уровень производства на год, чтобы он был последовательным и надежным.

Пример динамического планирования — это компания, производящая ортодонтические изделия на заказ. В этом случае у компании будут под рукой материалы, оборудование и персонал для прогнозируемого потока заказов, но производственные планы не будут завершены до тех пор, пока заказы не будут получены, поскольку каждый заказ представляет собой индивидуальную сборку.

2) МаршрутизацияПри незаметном производстве, когда конечные продукты производятся из длительной и сложной серии подпроцессов, можно использовать ведомость материалов, чтобы указать, какие элементы требуются и в каком количестве.

Маршрутизация отображает последовательность необходимых шагов процесса и определяет путь и последовательность выполняемых операций. Он может включать в себя этапы, которые должны выполняться собственными силами, но также могут включать компоненты, которые, возможно, потребуется передать на субподряд, а затем вернуть в производственный поток для окончательной сборки.

Примерами производства, которое требует фрезерования, может быть производитель текстиля, который должен прядить пряжу, чтобы сделать нить, которая будет ткаться в обоих направлениях, а затем соткана, обработана и умерщвлена с определенными составами красителей.

Примером компании, которая использует трассировку с субподрядом, может быть производитель медицинской тележки, который требует изгиба трубок и трубок, которые будут использоваться при сборке тележки, но где трубы необходимо отправить на участок нанесения покрытия. подрядчик должен нанести хромированную отделку перед окончательной сборкой.

3) Календарное планирование В календарном планировании используется установленный уровень планирования для производства товаров из компонентов или сырья. Он основан на времени и должен удовлетворять спрос, установленный на уровне планирования.

Эти расписания могут быть привязаны к отделу, продукту или процессу. Основные производственные графики используются на самом высоком уровне, определяя временные рамки продукта, в то время как суб-графики могут быть специфичными для подразделения для узлов или для смесей и смесей.

Пример графика — это график для фабрики по производству салфеток, где график включает производство тканевых волокон в сырую тканевую форму в течение определенного времени с дополнительным временем, отведенным на резку, внутреннюю упаковку, упаковку в коробки и даже на трелевку определенное количество продуктов в зависимости от требований продавца.

У каждого процесса или серии процессов есть время для завершения, в котором используется маршрутизация, основанная на планировании завершения в соответствии с расписанием.

4) Диспетчеризация Диспетчеризация — это процесс назначения очередности заданий, которые должны быть выполнены следующими из поднабора заданий в производственной очереди. Диспетчеризация используется для принятия решений о немедленных действиях. Это отличается от планирования, когда принимаются решения для будущих действий. Диспетчеризация используется как в системах выталкивания, так и в системах выталкивания.

Пример отправки можно найти в компании, производящей потолочные вентиляторы.Если производственная линия производит белые пятилопастные вентиляторы без подключенных ламп, а следующая задача — производить коричневые вентиляторы без лампочек, отгрузка может потребовать, чтобы третьей задачей было производство коричневых вентиляторов с подсветкой, чтобы лопасти и Корпус соответствующего цвета будет уже установлен на рабочем месте, и все, что нужно будет включить, — это компоненты освещения.

5) Выполнение Планирование производства должно полагаться на правильное выполнение, чтобы гарантировать, что все процессы выполняются правильно и в том порядке, в котором они должны выполняться.

Это требует, чтобы каждый знал, что он должен делать и когда он должен это делать. Для выполнения требуются обоснованные управленческие решения, обученный персонал, точные данные в качестве входных данных в производственный план и график, а также надежные данные о продажах и прогнозные числа. Все должны присутствовать, чтобы организация могла выполнять свой производственный график и выполнять заказы.

Примером исполнения может быть производитель, который производит бытовую технику, где сезонные праздничные потребности создают многочисленные сбои.Торговый персонал и менеджеры должны работать, чтобы обеспечить точные данные для системы, и должны понимать, когда, как и куда переносить производство, когда одна модель или бренд набирает обороты, а другая может отставать. Правильное выполнение будет означать, что возникает наименьшее количество узких мест, поскольку производственный план, маршрутизация и диспетчеризация выполняются гибко, чтобы оптимизировать график.

Планирование производства — важная часть любого производственного процесса. Это верно для дискретных производственных, непрерывных производственных или сборочных компаний.

Бизнес-Блог Блоготей Бизнес-Блог «Блоготей» — информационный блог о бизнесе и финансах. Полезные статьи и новости из мира бизнеса, финансов, банков, экономики, инвестиций.

Бизнес-Блог Блоготей Бизнес-Блог «Блоготей» — информационный блог о бизнесе и финансах. Полезные статьи и новости из мира бизнеса, финансов, банков, экономики, инвестиций.

д.).

д.).

Общие сведения о предприятии.

Общие сведения о предприятии.

К сожалению, это не всегда возможно или реально.

К сожалению, это не всегда возможно или реально.