Периодичность проведения производственного контроля

Периоды проверок вредных факторовКаждый отдельно взятый производственный фактор имеет свою индивидуальную периодичность контроля. И связано это с тем, что скорость появления и уровень негативного влияния у всех различны. Поэтому санитарное законодательство предусматривает следующие периоды контроля при оценке условий труда:

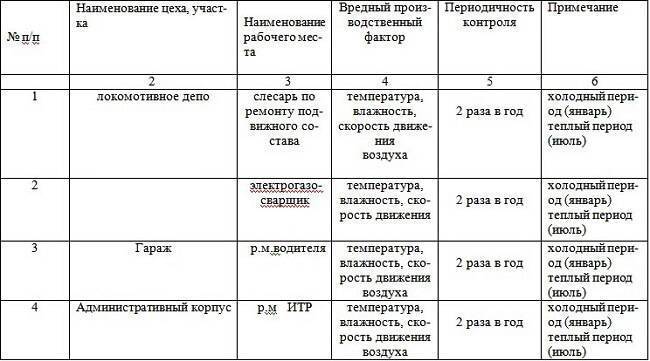

Параметры микроклимата.Такие факторы как, температура и влажность воздуха, интенсивность теплового излучения, освещенность подлежат контролю 1 раз в шесть месяцев, причем так, чтобы пробы брались в теплое и холодное время года. Это позволяет определить влияние и степень воздействия при изменении условий внешней среды.

Виброакустические параметры.Согласно регламентам проверка степени негативного воздействия шума, ультра- и инфразвука, общих и локальных вибрации осуществляются не менее 1 раза в год. Это обусловлено отдаленными последствиями отрицательного влияния на органы слуха.

Отрицательное влияние электромагнитных полей на здоровье человека довольно значительное, причем как повышенных показателей, так и пониженных. Замеры излучений проводятся 1 раз в три года. Отдельно замеряется интенсивность магнитного поля при работающей ПЭВМ, причем периодичность в данном случае не установлена. Однако исследования проводятся в момент ввода в эксплуатацию нового ПК, модернизации трудового процесса, в период оценки условий труда.

Химико-биологические параметры. Так, если оно относится к первому классу, то проверку выполняют не реже 1 раза в течение 10 дней; ко второму классу – 1 раз в месяц; для третьего и четвертого класса установлен срок 1 раз в квартал.

Так, если оно относится к первому классу, то проверку выполняют не реже 1 раза в течение 10 дней; ко второму классу – 1 раз в месяц; для третьего и четвертого класса установлен срок 1 раз в квартал.Показатели напряженности и тяжести труда подлежат проверке при проведении оценки условий рабочих мест, которая проводится 1 раз в пять лет.

Лабораторные исследования на рабочих местах должны проводиться с периодичностью:

Параметры микроклимата

Шум — не реже 1 раза в год (п. 3.3 ГОСТ 12.1.003-83),

Периодичность контроля для тяжести и напряженности труда в санитарных правилах не оговорена, но должна проводиться при аттестации рабочих мест — не реже 1 раз в 5 лет

Вредные вещества в воздухе рабочей зоны — в зависимости от классов опасности (п.

- для 1 класса — не реже 1 раза в 10 дней,

- для 2 класса — не реже 1 раза в месяц,

- для 3 и 4 классов — не реже 1 раза в квартал.

Электромагнитные поля (в том числе, гипогеомагнитные поля) в производственных условиях — 1 раз в 3 года (п. 4.1.11 СанПиН 2.2.4.1191-03)

Электромагнитные поля от ПЭВМ:

- при вводе ПЭВМ в эксплуатацию и организации новых и реорганизации рабочих мест,

- при аттестации рабочих мест по условиям труда

Периодичность проведения производственного контроля (вредные вещества в воздухе рабочей зоны) в зависимости от конкретных условий производства

Реализация мер производственного контроля с соблюдением периодичности выполнения лабораторных испытаний сложный процесс, требующий специальных знаний и навыков. Составление документации некомпетентным сотрудником влечет множество проблем и негативных последствий. Только правильно разработанная программа контроля позволит эффективно выполнять требование законодательства и обеспечить безопасные условия труда.

Составление документации некомпетентным сотрудником влечет множество проблем и негативных последствий. Только правильно разработанная программа контроля позволит эффективно выполнять требование законодательства и обеспечить безопасные условия труда.

Не стоит напрасно рисковать, обратитесь к профессионалам!

Мы экономим время и ресурсы! Помните: для этого контента требуется JavaScript.ПохожееПериодичность замеров уровня шума в рамках производственного контроля

Согласно 52-ФЗ (О санитарно-эпидемиологическом благополучии населения), все юридические лица и частные предприниматели обязаны осуществлять производственный контроль на своем предприятии. То есть соблюдать установленные санитарно-эпидемиологические нормы. Эти нормы устанавливает программа производственного контроля, которая является важной частью направления охраны труда на предприятии.Существуют определенные регламенты о периодичности тех или иных замеров на предприятии и правила проведения замеров, установленные ГОСТом.

- имеющихся на территории организации лифтов;

- систем вентиляции;

- двигателей и других механизмов и систем;

- различного технического оборудования;

- временного прибывающего и постоянно находящегося на территории организации автотранспорта.

Как правило, все замеры уровня шума, предусмотренные программой производственного контроля, выполняются в течение недели. Вы можете произвести их самостоятельно или воспользоваться услугами специализированных компаний, тем самым сократив сроки замеров вдвое.

Стоит подойти особенно ответственно к первичному проведению замеров уровня шума, которое осуществляется сразу же после ремонтных работ и ввода техники в эксплуатацию, а далее – 1 раз в год. (Постановление Минтруда N12 2.2.2006)

(Постановление Минтруда N12 2.2.2006)

Производственный контроль производится с целью исключить несоблюдение технических нормативов уровней шума от различного вида технических средств и дополнительного оборудования.

Производственный контроль это, для чего нужен?

Производственный контроль это проверка предприятия для оценки соблюдения санитарных правил, гигиенических норм, а также проведения комплекса санитарно-противоэпидемических мероприятий. Контролю подлежат все объекты организации:

- Здания и сооружения;

- Общественные помещения и производственные цехи;

- Транспортные средства;

- Санитарно-защитные зоны и зоны санитарной охраны;

- Электротехнические устройства;

- Рабочие места, где сотрудники осуществляют профессиональную деятельность;

- Сырьевые материалы, полуфабрикаты, готовая продукция, производственные отходы и отходы потребления.

Мероприятия по производственному контролю проводятся на всех предприятиях независимо от итогов аттестации рабочих мест или специальной оценки условий труда (СОУТ).

Для чего нужен производственный контроль?

Он необходим для обеспечения безопасности на предприятии и минимизации воздействия вредных факторов на окружающую среду. Производственный контроль также позволяет произвести проверку условий труда и оценить динамику их изменений, при необходимости оперативно реагировать на возникшие изменения.

Определение факторов производственной среды осуществляется путем проведения лабораторных исследований и испытаний, в ходе которых устанавливаются показатели шума, вибрации, объемов выброса вредных веществ и др.

Периодичность выполнения замеров зависит от исследуемых факторов:

- Химические вещества – не реже 1 раза в квартал;

- Микроклимат – 2 раза в год;

- Освещенность – 1 раз в год;

- Прочие факторы – 1 раз в 3 года.

Невыполнение комплекса мер по обеспечению безопасности на производстве наказывается штрафом, размер которого зависит от организационно-правовой формы.

Для разработки программы производственного контроля в соответствии с требованиями Роспотребнадзора, обращайтесь в наш центр

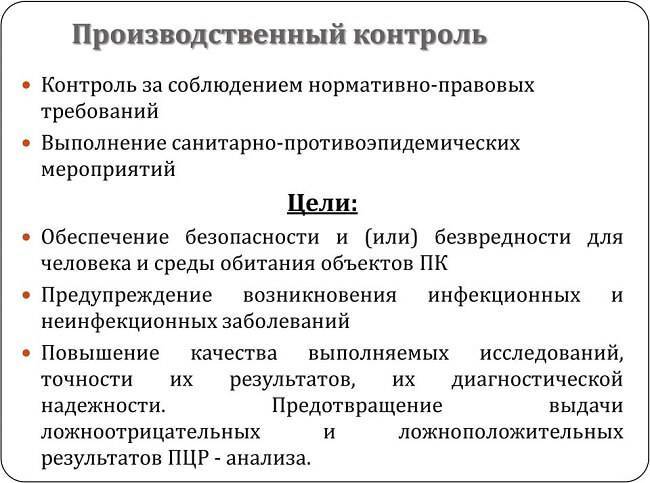

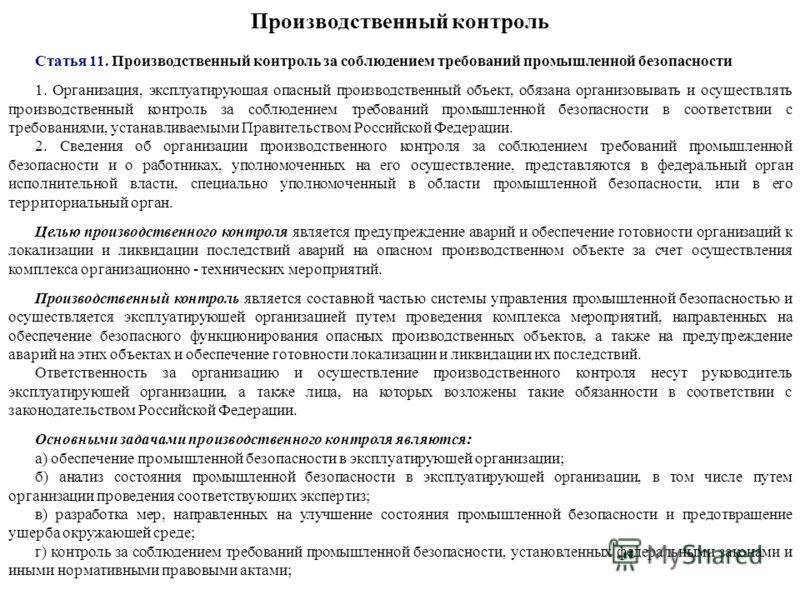

Производственный контроль

Производственный контроль – это контроль за соблюдением санитарных правил, гигиенических нормативов и выполнением санитарно-противоэпидемических (профилактических) мероприятий.

Основные нормативные акты, устанавливающие обязанность работодателя по проведению производственного контроля:

Исполнение данных требований обязательно для всех юридических лиц и индивидуальных предпринимателей в соответствии с осуществляемой ими деятельностью по обеспечению контроля за соблюдением санитарных правил и гигиенических нормативов, выполнением санитарно-противоэпидемических (профилактических) мероприятий.

Объектами производственного контроля являются производственные, общественные помещения, здания, сооружения, санитарно-защитные зоны, зоны санитарной охраны, оборудование, транспорт, технологическое оборудование, технологические процессы, рабочие места, используемые для выполнения работ, оказания услуг, а также сырье, полуфабрикаты, готовая продукция, отходы производства и потребления.

Производственный контроль подразумевает проведение измерений: микроклимата в помещениях (температура, влажность, скорость движения воздуха), освещенности в помещениях, шума, электростатического и электромагнитного излучений, вибрации, ионизирующего излучения, содержание вредных веществ в воздухе рабочей зоны. (п. IV СП 1.1.1058-01 «Организация и проведение производственного контроля за соблюдением санитарных правил и выполнением санитарно-противоэпидемических (профилактических) мероприятий» (с изменениями и дополнениями).

Периодичность контроля за вредными и/или опасными производственными факторами

|

№ |

Вредные и/или опасные производственные факторы |

Периодичность проведения |

Нормативные документы |

|

1. |

Запыленность, загазованность воздуха рабочей зоны (вещества I класса) |

не реже 1 раза в 10 дней |

ГОСТ 12.1.05-88 ССБТ «Общие санитарно-гигиенические требования к воздуху рабочей зоны (п.4.2.5) |

|

1.2 |

Запыленность, загазованность воздуха рабочей зоны (вещества II класса) |

не реже 1 раза в месяц |

|

|

1.3 |

Запыленность, загазованность воздуха рабочей зоны (вещества III-IV класса) |

1 раз в год |

|

|

2 |

Микроклимат |

2 раза в год |

СанПиН 2.2.4.548-96 «Гигиенические требования к микроклимату в производственных помещениях» (п.7.1.) |

|

3 |

Искусственная освещённость |

1 раз в год |

СанПиН2. |

|

4 |

Шум |

1 раз в год |

Национальный стандарт РФ ГОСТ Р ИСО 9612-2013 «Акустика. Измерение шума для оценки воздействия на человека. Метод измерения на рабочих местах» (утв. И введен в действие приказом Федерального агентства по техническому регулированию и метрологии от 05.12.20123г. №2180-ст) |

|

5 |

Вибрация (локальная и общая) |

1 раз в год |

ГОСТ 12.1.012-2004 ССБТ «Вибрационная безопасность. Общие требования» (п.4.5) |

|

6 |

Инфразвук |

1 раз в год |

СанПиН 2.2.4/2. |

|

7 |

Ультразвук |

1 раз в год |

СанПиН 2.2.4/2.1.8.582 -96 «Гигиенические требования при работе с источниками воздушного и контактного ультразвука промышленного, медицинского и бытового назначения» |

|

8 |

Ультрафиолетовое излучение |

1 раз в год |

СН 4557-88 «Санитарные нормы ультрафиолетового излучения в производственных помещениях» |

|

9 |

Ионизирующее излучение |

1 раз в год |

СанПиН 2.6.12523-09 «нормы радиационной безопасности НРБ-99/2009» |

|

10 |

Ионизирующее электромагнитное излучение |

1 раз в 3 года |

СанПиН 2. |

Производственный контроль в организации проводится на всех рабочих местах независимо от результатов специальной оценки условий труда.

Результаты исследований и измерений вредных и /или опасных производственных факторов в рамках проведения производственного контроля, с привлечением аккредитованной в установленном законодательством РФ порядке испытательной лабораторией, могут быть использованы при проведении специальной оценки условий труда.

Стоимость проведения измерений в целях производственного контроля включает в себя:

- проведение инструментальных измерений/исследований вредных и /или опасных производственных факторов;

- оформление протоколов по каждому вредному и /или опасному производственному фактору.

Рассчитать итоговую стоимость Вам поможет наш специалист.

Для заказа услуги свяжитесь с нами удобным для Вас способом.

Испытательная лаборатория ООО «ЦОТ «Эталон» аккредитована Федеральной службой по аккредитации (Росаккредитация), для проведения работ по испытаниям в соответствии с областью аккредитации.

Заказать услугу

Периодичность контроля параметров микроклимата производственных помещений аптеки

С какой периодичностью в аптеке готовых лекарственных форм должен проводиться контроль параметров микроклимата производственных помещений, контроль уровня освещенности рабочих мест, контроль системы вентиляции производственных помещений, контроль электромагнитного излучения ПЭВМ? Какими правовыми актами это регулируется?

28 сентября 2014 г. 2484 3 октября 2014 г.Пожалуйста, обращайте внимание на дату ответа – ситуация могла измениться.

В соответствии с пунктом 2.6 указанных выше Санитарных правил программа производственного контроля составляется юридическим лицом самостоятельно.

Примерная программа производственного контроля аптек введена Постановлением Главного государственного санитарного врача РФ от 30.07.2002 N 26 «О введении программ производственного контроля».

Согласно пункту 6.

2 названных Санитарных правил органы, уполномоченные осуществлять государственный санитарно-эпидемиологический надзор, без взимания платы с юридических и физических лиц по их обращениям обязаны предоставить информацию о государственных санитарно-эпидемиологических правилах, гигиенических нормативах, методах и методиках контроля факторов среды обитания человека, которые должны быть в наличии на объекте, и о перечне химических веществ, биологических, физических и иных факторов, в отношении которых необходима организация лабораторных исследований и испытаний, с указанием точек, в которых осуществляются отбор проб, лабораторные исследования и испытания, периодичности отбора проб и проведения лабораторных исследований и испытаний.

2 названных Санитарных правил органы, уполномоченные осуществлять государственный санитарно-эпидемиологический надзор, без взимания платы с юридических и физических лиц по их обращениям обязаны предоставить информацию о государственных санитарно-эпидемиологических правилах, гигиенических нормативах, методах и методиках контроля факторов среды обитания человека, которые должны быть в наличии на объекте, и о перечне химических веществ, биологических, физических и иных факторов, в отношении которых необходима организация лабораторных исследований и испытаний, с указанием точек, в которых осуществляются отбор проб, лабораторные исследования и испытания, периодичности отбора проб и проведения лабораторных исследований и испытаний.Таким образом, для получения информации о периодичности проведения контроля параметров производственной среды необходимо обращаться в территориальный орган Роспотребнадзора. Автор ответа:

Юрисконсульт юридической компании «Юнико-94»

Н. И. Стрелкина

И. Стрелкина

Удалить

Разработка и проведение производственного контроля по низкой стоимости от компании НИИ БЖД

Санитарными правилами СП 1.1.1058-01 «Организация и проведение производственного контроля за соблюдением санитарных правил и выполнением санитарно-противоэпидемических (профилактических) мероприятий» (утв. Главным государственным санитарным врачом Российской Федерации 10 июля 2001 г., с изменениями от 27 марта 2007 г.): определяют номенклатуру вредных факторов производственной среды, подлежащих контролю в соответствии с периодичностью, установленной законодательством России.

Для осуществления производственного контроля составляется программа (план) производственного контроля. Таким образом, программа производственного контроля – это обязательный документ для любого предприятия или предпринимателя, независимо от видов деятельности.

Программа производственного контроля должна оформляться юридическим лицом, индивидуальным предпринимателем до начала осуществления деятельности, а также при реконструкции, перепрофилировании объекта, реорганизации рабочих мест, технологических процессов. Разработанная программа производственного контроля утверждается руководителем организации, индивидуальным предпринимателем либо иным уполномоченным лицом.

Разработанная программа производственного контроля утверждается руководителем организации, индивидуальным предпринимателем либо иным уполномоченным лицом.

Правильно разработанная программа производственного контроля должна включать весь комплекс мероприятий, направленных на соблюдение санитарных правил и выполнение санитарно-противоэпидемических мероприятий в организации, таких как дератизация, дезинфекция и дезинсекция, контроль качества продукции, лабораторные измерения на рабочих местах, контроль качества дезинфекции, контроль стерилизации и другие. Все необходимые лабораторно-инструментальные исследования должны содержаться в плане-графике производственного лабораторного контроля, который является неотъемлемой частью программы. План-график лабораторного контроля разрабатывается с учетом всех особенностей хозяйственной деятельности организации и оформляется отдельным разделом программы.

Проведение производственного контроля

Обязанности юридических лиц и индивидуальных предпринимателей при осуществлении производственного контроля установлены гл. 5 СП 1.1.1058-01.

5 СП 1.1.1058-01.

Производственный контроль включает:

1. Наличие в организации официально изданных санитарных правил, методов и методик контроля факторов среды обитания в соответствии с осуществляемой деятельностью.

2. Проведение лабораторных исследований и испытаний:

— сырья, полуфабрикатов, готовой продукции и технологий их производства, хранения, транспортировки, реализации и утилизации;

— на границе санитарно-защитной зоны и в зоне влияния предприятия, на территории (производственной площадке), на рабочих местах с целью оценки влияния производства на среду обитания человека и его здоровье.

Номенклатура, объем и периодичность лабораторных исследований и испытаний определяются с учетом:

— санитарно-эпидемиологической характеристики производства;

— наличия вредных производственных факторов, степени их влияния на здоровье человека и среду его обитания.

Лабораторные исследования, измерения параметров физических факторов проводятся производственной лабораторией предприятия. При отсутствии производственной лаборатории организация заключает договор с любой аккредитованной лабораторией, в область аккредитации которой включены соответствующие исследования и измерения (копия аттестата аккредитации и извлечение из области аккредитации лаборатории должны прилагаться к договору). Договор с аккредитованной лабораторией должен предусматривать выполнение перечня лабораторных исследований и инструментальных измерений в количестве и с периодичностью определенной программой производственного контроля. Заключение договора на выполнение лабораторных исследований и измерений рекомендуется проводить после получения информации от Роспотребнадзора о перечне химических веществ, биологических, физических и иных факторов, в отношении которых необходима организация лабораторных исследований и испытаний, с указанием точек, в которых осуществляются отбор проб, лабораторные исследования и испытания, периодичности отбора проб и проведения лабораторных исследований и испытаний.

При отсутствии производственной лаборатории организация заключает договор с любой аккредитованной лабораторией, в область аккредитации которой включены соответствующие исследования и измерения (копия аттестата аккредитации и извлечение из области аккредитации лаборатории должны прилагаться к договору). Договор с аккредитованной лабораторией должен предусматривать выполнение перечня лабораторных исследований и инструментальных измерений в количестве и с периодичностью определенной программой производственного контроля. Заключение договора на выполнение лабораторных исследований и измерений рекомендуется проводить после получения информации от Роспотребнадзора о перечне химических веществ, биологических, физических и иных факторов, в отношении которых необходима организация лабораторных исследований и испытаний, с указанием точек, в которых осуществляются отбор проб, лабораторные исследования и испытания, периодичности отбора проб и проведения лабораторных исследований и испытаний.

В организациях торговли, общественного питания, на базах, складах санитарно-паразитологические исследования проводят только с целью осуществления государственного санитарно-эпидемиологического надзора (п. 2.1.5. МУК 4.2.1881-04 «Санитарно-паразитологические исследования плодоовощной, плодово-ягодной и растительной продукции»).

2.1.5. МУК 4.2.1881-04 «Санитарно-паразитологические исследования плодоовощной, плодово-ягодной и растительной продукции»).

3. Организация медицинских осмотров, профессиональной гигиенической подготовки и аттестации должностных лиц и работников организаций, деятельность которых связана с производством, хранением, транспортировкой и реализацией пищевых продуктов и питьевой воды.

4. Контроль за наличием сертификатов (деклараций), санитарно-эпидемиологических заключений, личных медицинских книжек, санитарных паспортов на транспорт, иных документов, подтверждающих качество, безопасность сырья, полуфабрикатов, готовой продукции, технологий ее производства, хранения, транспортировки, реализации и утилизации.

5. Визуальный контроль специально уполномоченными должностными лицами (работниками) организации за выполнением санитарно-противоэпидемических (профилактических) мероприятий, соблюдением санитарных правил, разработку и реализацию мер, направленных на устранение выявленных нарушений.

6. Ведение учета и отчетности, установленной действующим законодательством по вопросам, связанным с осуществлением производственного контроля.

7. Обоснование безопасности для человека и окружающей среды новых видов продукции и технологии ее производства, критериев безопасности и (или) безвредности факторов производственной и окружающей среды и разработка методов контроля, в том числе при хранении, транспортировке и утилизации продукции, а также безопасности процесса выполнения работ, оказания услуг.

8. Своевременное информирование населения, органов местного самоуправления, органов и учреждений государственной санитарно-эпидемиологической службы Российской Федерации об аварийных ситуациях, остановках производства, о нарушениях технологических процессов, создающих угрозу санитарно-эпидемиологическому благополучию населения.

Для учета результатов производственного контроля следует вести журнал регистрации результатов контроля, в котором указываются мероприятия, выполненные ответственным лицом в рамках производственного контроля, а также мероприятия по устранению выявленных нарушений санитарного законодательства. Кроме того, должны оформляться журналы учета, предусмотренные соответствующими санитарными нормами и правилами. Например, в организации общественного питания — журнал учета результатов медицинских осмотров работников, схема учета использования фритюрных жиров и бракеражный журнал по оценке качества полуфабрикатов, блюд и кулинарных изделий. Акты отбора проб и протоколы выполненных лабораторных исследований и измерений должны храниться в отдельной папке.

Кроме того, должны оформляться журналы учета, предусмотренные соответствующими санитарными нормами и правилами. Например, в организации общественного питания — журнал учета результатов медицинских осмотров работников, схема учета использования фритюрных жиров и бракеражный журнал по оценке качества полуфабрикатов, блюд и кулинарных изделий. Акты отбора проб и протоколы выполненных лабораторных исследований и измерений должны храниться в отдельной папке.

Контроль производства с нужной частотой

Глобальные сети все чаще заменяют замкнутые цепочки создания добавленной стоимости. Целью здесь является достижение максимально возможной эффективности на всем пути производства и распространения за счет прозрачности данных без пропусков. Это возможно благодаря использованию технологии RFID (RFID = радиочастотная идентификация), которая определяет текущие тенденции в современной автоматизации производства и логистики. Вот как это работает: к объекту прикрепляется микросхема памяти, которую можно идентифицировать по радиочастоте.Данные на микросхеме можно выводить и перезаписывать по мере необходимости.

Использование технологии RFID дает множество преимуществ. Он ускоряет логистические процессы и автоматизирует процедуры идентификации. Результат: явное сокращение ручных этапов рабочего процесса, которые требовались ранее. Сбор данных осуществляется безупречно, а также позволяет записывать дополнительные данные. Короче говоря, это приводит к повышению общей прозрачности процесса. При автоматизации производства необходимые данные хранятся удаленно на самом объекте и предоставляют актуальную информацию о шагах, выполняемых в текущем производственном потоке.Это позволяет увеличить количество вариантов и способствует гибкому проектированию производственных процессов.

Vaillant Group: Управление производственными процессами, отслеживание и отслеживание с помощью RFID

В настоящее время Vaillant Group использует технологию RFID для стандартизированной окончательной сборки своей продукции отопительной техники на своих производственных площадках, которые расположены в пяти европейских странах и Китае.

RFU63x RFID устройства чтения / записи от SICK, используемые для окончательной сборки turboTEC / 5

Окончательная сборка 16 вариантов и четырех различных версий мощности (20, 24, 28 и 36 кВт) Котел turboTEC / 5 без конденсации для китайского рынка находится на сборочной линии на заводе Remscheid в Германии.RFU63x RFID устройства чтения / записи от SICK используются для непрерывного сбора и чтения данных в процессе окончательной сборки. Когда начинается производство, уникальный идентификационный код RFID-метки, прикрепленной к сборочной тележке, считывается и связывается с серийным номером изделия, которое будет изготовлено в базе данных. С этого момента эта комбинация кода RFID и серийного номера действует как справочная переменная для управления процессом сборки. Благодаря автоматическому обнаружению кода RFID можно отслеживать статус процесса и получать доступ к соответствующим параметрам процесса в любое время, а результаты, собранные в процессе сборки, можно легко присвоить продукту.Продукт, который будет изготовлен, следует заданному пути на протяжении всего производственного процесса с использованием технологии RFID от компании SICK. Ответственный на месте получает четкую информацию о дальнейшей обработке компонента на каждой из рабочих станций на сборочной линии. Линия состоит из нескольких сборочных и испытательных станций. К ним относятся станции для свинчивания внешнего корпуса и нагревательного вала, для сборки гидравлической группы и жгута проводов, а также для сборки газопроводов, горелки и шкафа управления.Также существует ряд процессов предварительной сборки, тестирования и калибровки, а также упаковка полностью собранных устройств. Все этапы процесса стандартизированы. Необходимые шаги рабочего процесса интуитивно отображаются для рабочего на экранах рабочих станций. Шаги в процессе сборки, которые должны выполняться оператором вручную, поддерживаются устройствами poka-yoke и системами pick-by-light. Благодаря количеству и последовательности винтов, правильному крутящему моменту и даже обнаружению штрих-кодов компонентов с помощью ручных сканеров сохраняется целый ряд зависящих от варианта последовательностей сборки и параметров для этих последовательностей, а также любых результатов. в центральной базе данных.Надежная идентификация транспондера на тележке дает информацию о том, какой вариант ожидает сборки или тестирования и какие из многочисленных, зависящих от варианта последовательности сборки и тестирования применяются. Это делается поэтапно, что означает, что операторы ничего не могут упустить; они не могут повторить один и тот же шаг дважды. После успешного завершения процесса сборки тележка автоматически регистрируется как неактивная и готова к следующему процессу сборки. Если шаг в процессе сборки не был полностью завершен, тележка не будет допущена к следующей станции.Процессы сборки и связь с устройством чтения / записи RFID от SICK управляются и контролируются с помощью программного обеспечения для управления сборкой AMS +, разработанного собственными силами Vaillant Group. На всех заводах Vaillant Group это программное обеспечение используется для управления, настройки и мониторинга около 300 испытательных стендов и более 50 сборочных линий в режиме онлайн. Все системы связаны через центральную систему хранения данных.

Подключение и пересылка данных с помощью правильной технологии

Система SICK помогает нам связывать данные и пересылать их от одной станции к другой, — объясняет Кристиан Крон, менеджер по развитию производственных испытаний в Vaillant Group.Компания запустила свой проект по повышению эффективности процессов окончательной сборки еще в 2007 году, когда использование ручных сканеров для определения идентификационных номеров тележек, необходимых для управления и мониторинга процесса, приводило к недопустимо долгому времени PSDI, особенно в случае высоких — бегунов, которых ежегодно производится несколько сотен тысяч штук. Операторам больше не нужно брать сканер для идентификации, потому что они автоматически отслеживаются на протяжении всего процесса с помощью технологии RFID.Когда операторы подходят к следующему рабочему месту, они могут немедленно просмотреть информацию о следующем шаге, необходимом в рабочем процессе. Они могут сразу приступить к работе и интуитивно руководствуются процессом. Это улучшение — без сомнения, — объясняет Крон, подчеркивая преимущества решения RFID. Когда используются сканеры, операторы прибывают на станцию, берут сканер, выполняют сканирование, и только после этого на экране появляется необходимая им информация. Наряду с повышенным уровнем автоматизации, система RFID также способствует улучшенному мониторингу процесса, что привело к нулевому уровню ошибок A на заводе в Ремшайд в прошлом году.

Весь ассортимент продукции Vaillants отслеживается на протяжении всего производства с использованием технологии RFID от SICK

Группа Vaillant теперь внедрила технологию RFID от SICK по всему миру. Нам нравится его удобство, — резюмирует Крон. Также удобен тот факт, что компания SICK имеет международные сертификаты типа радиооборудования для устройств чтения / записи RFU63x RFID. Группа Vaillant в настоящее время рассматривает дальнейшие приложения с использованием RFID в будущем, поскольку существует множество других способов использования транспондеров.Помимо обеспечения связи между системами на всех площадках, от получения товаров до логистики, профилактическое обслуживание и сервис уже доступны в качестве опции в самостоятельно разработанном программном обеспечении для управления сборкой AMS +. Растущие требования к качеству и стремление к эффективности использования ресурсов требуют автономного обнаружения неисправностей с помощью исчерпывающих данных о продукции и производстве. В области контроля качества товары в производственном процессе и цепочке поставок должны быть надежно и однозначно идентифицируемыми, чтобы они могли поддерживать эффективный автоматизированный контроль.

Простая интеграция — интеллектуальные возможности: устройства чтения / записи RFU63x

RFU63x от SICK знаменует запуск нового поколения устройств чтения / записи RFID для УВЧ, которые подходят для промышленного использования. Благодаря своей интеллектуальной логике процесса RFU63x представляет собой автономное решение для приложений в сфере производства, логистики и дорожного движения. Его также можно использовать как автономную систему. Интегрированные функции, такие как обработка и фильтрация данных, обеспечивают оптимальную и стабильную производительность чтения.Технология SICKs 4Dpro позволяет легко и экономично интегрировать RFU63x во все основные промышленные сети. Параметры могут быть переданы на другие устройства через карты памяти microSD с помощью системы резервного копирования клонирования. Это значительно сокращает время, необходимое для замены и настройки устройств. Свободно настраиваемый светодиодный сигнал может предоставить пользователю дополнительную информацию, например, о результатах чтения или диагностических данных. Инструмент конфигурации SOPAS используется для настройки, а программное обеспечение для конкретного приложения может быть интегрировано в RFU63x.Сверху встроенной антенны можно подключить до трех внешних антенн, а переключающие входы, например, для подключения триггерного фотоэлектрического датчика, можно гибко настроить для управления определенными действиями. Более того, неограниченные выходы могут использоваться, например, для отображения результатов считывания или для управления исполнительными механизмами. Поскольку RFU63x работает с технологией 4Dpro, он предоставляет целый ряд интегрированных интерфейсов для подключения к хост-системам, таким как Ethernet, RS-232, RS-422, RS-485, CAN, CANopen и т. Д.Кроме того, разработчики SICK также приняли во внимание конфигурацию системы или диагностику, например, через Ethernet, RS-232 или USB. К неинтегрированным полевым шинам, таким как PROFIBUS или EtherCAT®, можно обращаться через внешние шлюзы, а в RFU63x также доступны функциональные блоки для облегчения интеграции в эти полевые шины. Для решения типичных задач RFU63x имеет интеллектуальный набор полезных интегрированных функций для фильтрации и обработки данных, что значительно упрощает адаптацию устройства к общим задачам.

Модульный и перспективный

Благодаря модульной конструкции RFU63x можно использовать гибко и с минимальными затратами, а благодаря совместимости с 4Dpro его также можно использовать в сочетании с соседними технологиями. Это означает, что стандартные аксессуары могут использоваться во всех различных технологиях, а транспондеры могут быть выбраны в соответствии с конкретным применением. Кроме того, обновления прошивки позволяют системе адаптироваться к будущим разработкам, обеспечивая высокий уровень безопасности инвестиций.Высокий импульс на мировых рынках создает постоянно возрастающее конкурентное давление. Более строгие стандарты, более короткие и короткие жизненные циклы продуктов и индивидуальные запросы клиентов предъявляют высокие требования к прозрачности данных внутри компании. Связь через устройства RFID и удаленный интеллект — это основы, необходимые для повышения эффективности производства и логистики, улучшения мониторинга и управления процессами и, следовательно, повышения прозрачности. В рамках Индустрии 4.0 мы увидим новые интеллектуальные сети заводов.Это поможет нам достичь необходимого уровня гибкости в логистических процессах как в рамках одного завода, так и во всей цепочке производственных участков. В результате мы сможем преодолеть разрыв между производительностью и спросом на индивидуальные решения. Интеллектуальные сенсорные технологии играют ключевую роль в этой тенденции: датчики от SICK способны обнаруживать объекты и условия, предоставляя пользователям большой объем данных. Вычислительная мощность и интеллект наших датчиков позволяют отслеживать взаимосвязь между всеми этими данными.Они повышают прозрачность, что, в свою очередь, создает основу для повышения гибкости.

Влияние частоты управления на производительность производственных систем с регулируемой производительностью

Абстрактные

Поточные производственные системы представляют собой наиболее распространенную структуру процессов в промышленности для серийного производства отдельных изделий. Однако поломки машин ограничивают их надежность и эффективность. Управление поточными производственными системами, как способ компенсации ограниченной надежности, заключается в частой регенерации производственных параметров, чтобы выходной сигнал системы соответствовал требованиям спроса приемлемым образом.Тем не менее, влияние такой частоты регенерации или частоты управления на производительность системы, а также ее значимость по отношению к другим параметрам управления в настоящее время недостаточно изучено. До сих пор при анализе производительности ненадежных производственных систем широко использовалось постоянное управляющее воздействие. Это предположение следует естественным образом, учитывая, что большая часть исследовательской работы по управлению цехами была сосредоточена на рабочих условиях цехов, таких как гибкие производственные системы.Причиной такого акцента на среде рабочих цехов может быть отсутствие гибкости в скорости производства традиционных систем серийного производства. С другой стороны, эта исследовательская работа была мотивирована осознанием того, что поточные системы серийного производства могут быть спроектированы для краткосрочного управления производительностью. Текущие внедрения бережливого производства являются примерами таких систем. (продолжение) Предполагаемый вклад этой работы — лучшее понимание влияния частоты управления на поведение поточных производственных систем во времени.Представлена разработка соответствующих имитационных и аналитических моделей для оценки производительности. Из результатов моделирования очевидно одно влияние частоты управления на поведение системы, которое мотивирует дальнейшие исследования. Разработана аналитическая модель, напоминающая имитационную. Возникновение управляющих воздействий моделируется как однородные марковские процессы. Из соображений стабильности системы или сходимости аналитического решения получается замкнутое выражение, включающее управляющую частоту.Согласно результатам моделирования, аналитическая модель очень хорошо предсказывает предел управляемости системы (самая низкая частота управления, необходимая для устойчивого поведения), а также все интересующие установившиеся параметры. Кроме того, закрытая форма решения позволяет напрямую изучить дополнительное влияние частоты управления с запасами, емкостью и доступностью на поведение системы. Эти результаты позволяют быстро оценить общесистемные последствия проблем оперативного управления во время проектирования производственных систем.Описание

Диссертация (Ph. D.) — Массачусетский технологический институт, кафедра машиностроения, 2001. Включает библиографические ссылки (стр. 119-121).Отдел

Массачусетский Институт Технологий. Кафедра машиностроения; Массачусетский Институт Технологий. Кафедра машиностроенияИздатель

Массачусетский технологический институт

Изучение восприятия производственных ресурсов и управления процессом децентрализованной гибкой производственной системы с поддержкой радиочастотной идентификации

Изменения часто бывают сложными и трудными.Что еще хуже, в централизованных иерархических организациях

вся система

может отключиться с единичным отказом в одной точке.

1

В результате исследования внимательно изучаются децентрализованные гибкие производственные системы

play

(FMS). Они более адаптивны для разнотипного и мелкосерийного производства

и обеспечивают низкую стоимость, высокое качество

и диверсифицированные продукты за счет своей адаптации, гибкости и модульности.Многоагентные производственные системы

(MAS) и холонические производственные системы

(HMS) являются примерами распределенной FMS. Но

, как отметили Марик и Макфарлейн

5

, большая часть исследований MAS и

HMS сосредоточена на теории. Адаптивность

и быстрый отклик распределенной FMS

зависят от эффективности прямого сбора информации в реальном времени

.

6

Такие виды FMS обычно не являются

из-за сложности получения в реальном времени производственной информации надежно и автоматически

идентифицирующих производственные ресурсы.

С развитием технологии Интернета вещей (IoT)

, особенно с развитием технологии радиочастотной идентификации (RFID)

и ее приложений

в производственных системах, появляются все более надежные методы

для сбора информации и определять ресурсы

автоматически в режиме реального времени. Распределенная FMS на основе

на технологии IoT стала важной тенденцией исследования

.

7

В производственной системе с поддержкой RFID метка

прикрепляется к каждому продукту / детали, которая содержит основную информацию о

(например,

).г. уникальный идентификатор, имя, состояние). Считыватель

RFID может считывать и / или записывать данные в теге

, когда тег находится в читаемом диапазоне считывателя.

8

Таким образом, данные о продуктах и процессах могут быть собраны,

переданы, обработаны и сохранены в системах. Большое количество

исследований рассматривало использование технологии RFID

для производственных систем. McFarlane et al.

9

применил его

для улучшения интеллектуального управления в экспериментальной сборочной линии

.Qiu

10

предложила структуру на основе RFID для

, объединяющую автоматизированную систему управления производством

и информационную систему управления на заводе.

Chen et al.

11

предложила интегрированную инфраструктуру приложений предприятия

на основе RFID и агентских технологий

gies. Zhang et al.

12

построил повсеместную производственную среду

с использованием технологии шлюза с поддержкой RFID-

ogy, в которой технология RFID позволяет отслеживать в реальном времени

способность, видимость и взаимодействие для повышения производительности магазинапланировка этажа, исполнение и контроль

и.Хуанг и др.

13

предложил реактивный подход на основе модели

для мониторинга важных элементов путем оценки

их наиболее вероятных состояний в соответствии с информацией RFID

и модели на основе ограничений. Лю и др.

14

предложила многоагентную систему управления производством в реальном времени и систему управления для конвейера сборки мотоциклов Loncin

, интегрированную с системой сбора данных в реальном времени

с поддержкой RFID.Результаты показали, что производительность и качество улучшились. Чжун и др.

15

представила систему управления производством в реальном времени

с поддержкой RFID

(RT-MES), в которой устройства RFID

систематически развертываются в цеху для отслеживания и отслеживания производственных объектов

и собирать данные о производстве в реальном времени

. Zhang et al.

16

представил метод планирования производства на основе нескольких агентов в реальном времени

для повсеместной производственной среды с поддержкой RFID-

, с RFID

, развернутым в точках добавления стоимости, чтобы сформировать агент машины

для сбор и обработка данных магазина

в реальном времени.Wang et al.

17

предложила децентрализованную систему управления с поддержкой гибридных данных на

с тегами для гибких производственных цехов

по производству интеллектуальных деталей. Чжун

и др.

18

предложил подход к визуализации для RFID-

с поддержкой больших данных цеховой логистики из облачного производства. Используя инновационную кубовидную модель RFID для

, реконструируйте необработанные данные RFID с учетом логики и временных рядов производства

.Литература, исследованная этими авторами

, указывает на необходимость использования технологии RFID

в системе управления производством. В большинстве случаев при внедрении системы RFID

физический продукт / деталь

становится узнаваемым объектом, данные о цехе

в реальном времени могут быть собраны, статус производства может быть проанализирован, а производственные показатели могут быть проанализированы. быть улучшенным.

RFID, программируемый логический контроллер (ПЛК), промышленный

пробный персональный компьютер (IPC) и т. Д. Могут предоставить

аппаратную основу для возможностей памяти для производственных ресурсов, но эти производственные ресурсы делают

не обладают способностью к независимому логическому рассуждению,

в основном из-за неспособности моделирования

подход к обработке логического управления ресурсами.Децентрализованная FMS

является типичной высокосинхронной и сложной

системой, в которой различные ресурсы влияют на каждую

другую в конкретной производственной среде. Чтобы

осуществлял децентрализованное интеллектуальное управление децентрализованным

FMS, ресурсы должны иметь память состояний и

логические способности рассуждений. В частности, каждый производственный ресурс

должен быть киберфизическим интеллектуальным объектом

. Киберфизический ресурс — это ресурс, который объединяет

свою аппаратную функцию с действием киберпредставления

как виртуальное представление физической части.

19

Использование технологий моделирования для включения логики поведения и состояния производственных ресурсов в реальном времени

является эффективным подходом к полной автоматической идентификации и интеллектуальному управлению.

Для моделирования дискретных

динамических систем событий (DEDS) использовались многие методы, то есть IDEF, сетевая диаграмма активности

, унифицированный язык моделирования, но они

не могут эффективно моделировать и проверять производственную систему. .

20

Методологии моделирования для производственных систем

должны иметь формализм моделирования, отражающий характеристики, присущие производственным системам, такие как валюта con-

, тупиковые ситуации, конфликты, совместное использование ресурсов. Методологии

должны иметь возможность проверять поведенческие спецификации

и анализировать производительность системы.

Сети Петри (PN) и их расширения, то есть

цветные сети Петри (CPN), синхронизированные сети Петри (TPN),

основаны на хорошо обоснованной математической теории и имеют

2 Достижения в области машиностроения

Разблокировка мощности высокочастотных управляющих данных

Представьте, что вы пытаетесь разучить новую мелодию на фортепиано, но в нотах есть только одна нота из каждых десяти.Разве это не было бы довольно сложно?

Это похоже на изучение того, что делает ваша машина с данными, которая воспроизводит только несколько нот из всего фрагмента. Точно так же, как Шопен, машина пишет сложные мелодии с тонкими нюансами, которые теряются, когда в проигрываемых нотах, в данных, отображается неполная картина.

И где-то в течение последних нескольких лет мы поняли, что частота выборки наших обычных адаптеров отлично подходит для таких приложений, как приборная панель, бенчмаркинг и некоторые специальные приложения, подобные тем, которые мы подробно описывали в наших предыдущих сообщениях в блоге.Например, с помощью низкочастотных данных можно осуществлять мониторинг температуры двигателя станка на основе условий, поскольку температура обычно не колеблется чаще, чем каждые полсекунды. Но температура — это не сложная мелодия; это как сыграть партию баса в медленной джазовой песне.

Однако мы не можем эффективно выполнить мониторинг на основе условий, скажем, при нагрузке на шпиндель с нашей текущей частотой дискретизации. Это в первую очередь потому, что мы не фиксировали достаточное количество артефактов в наших данных для точного представления динамических и непрерывных явлений на машинах.Мы считаем, что «динамическое и непрерывное явление» — это любой физический процесс на станке, который продолжается в течение определенного периода времени и имеет нюансы, быстро меняющиеся характеристики, такие как нагрузка на станок, когда он прорезает кусок металла.

Простая демонстрация этого приведена ниже, при этом отмечено, что мы видим только очень грубый набросок того, что происходит на машине (например, часть музыкального произведения с басовым ключом), а не фактические операции самой машины. Синяя линия представляет то, что мы сейчас сэмплируем (низкочастотный, ~ 0.6 Гц), а оранжевая линия представляет частоту дискретизации 1 кГц той же части. Красные кружки выделяют точки на высокочастотной линии, которые в данный момент отбираются.

Из-за этого мы знали, что для того, чтобы погрузиться в какую-либо более глубокую работу, нам необходимо создать новый и надежный поток данных, который фактически фиксирует все артефакты на машине. По крайней мере, сейчас мы собираем более достоверные данные. Возможность предоставлять правдивые данные нашим клиентам по сути ценно, независимо от каких-либо приложений, которые могут быть получены из-за этого.Только прослушивание левой части сонаты для фортепиано наносит большой ущерб намерениям композитора, стоящим за пьесой, точно так же, как анализ только низкочастотной части скоростей и подач станка приводит к неполному представлению всей красоты его операции.

Выполнение расширенной аналитической работы с данными с недостаточной выборкой было бы в лучшем случае неискренним, а в худшем — опасным, если бы оно было запущено в производство в критически важном приложении. Как распорядители данных, мы считали своим долгом как можно точнее представить состояние машины и направить на это ресурсы для улучшения отрасли в целом.

Зачем нужно получать это из управления?

Если вы проведете обзор литературы по системам профилактического обслуживания на производстве, вы увидите, что большинство, если не все, решения поддерживают установку датчиков сторонних производителей. Установка датчиков на вторичном рынке может быть дорогостоящей, сложной для стандартизации и подверженной деградации. Где вы размещаете датчик и что происходит, когда он удаляется не на своем месте? Может ли ваш заказчик самостоятельно установить и настроить датчик? Или вам нужно взимать с них суточные, чтобы они выходили на улицу каждый раз, когда ее нужно корректировать?

Эта проблема усугубляется тем, что многие из разработанных решений были созданы и протестированы в контролируемых средах, что делает их нереалистичными в большинстве реальных сценариев.Побочным эффектом этого является то, что большое количество систем профилактического обслуживания требует разборки и повторной сборки обрабатывающих столов для размещения необходимых датчиков [1]. Такие инвазивные процедуры установки часто недопустимы в производственных условиях, так как изменение столов для обработки приведет к аннулированию гарантии на станки [2]. Наконец, многие современные решения рекомендуют установку датчиков внутри шкафов станков, что в большинстве реальных приложений требует устойчивости к неблагоприятным климатическим условиям обработки, связанным с охлаждающей жидкостью, смазкой и металлической стружкой.Поэтому сценарии, для которых были разработаны предыдущие решения, нереалистичны во всех, кроме самых простых лабораторных сред.

Предлагаемая схема профилактики здоровья от Zhao et al. В реальных условиях механической обработки постоянное автономное измерение деталей, дорогие датчики, устанавливаемые непосредственно на обрабатывающий стол, и вторичное оборудование, которое стоит десятки тысяч долларов, коммерчески нецелесообразноХотя у нас также есть интеграции на основе датчиков, MachineMetrics в основном собирает данные непосредственно управление машиной, минуя необходимость в дополнительных датчиках и связанных с ними сложностях.Мы делаем это, потому что он более масштабируемый и позволяет клиентам самостоятельно устанавливать наш продукт; гораздо проще подключить решение для мониторинга, когда нужно просто подключить наше граничное устройство к порту Ethernet на пульте управления. Последствия этой стратегии велики, так как наш продукт и алгоритмы становятся самораспространяющимися, а охват часто растет без нашего строгого намерения. Эти новые источники данных повсеместны и стандартизированы практически для всех станков и представляют собой богатый, неиспользованный ресурс, из которого можно извлечь новые идеи.Это способ демократизации Индустрии 4.0, анафема старым методам локальных разрозненных установок.

Как мы начали получать высокочастотные данные и почему это не делается регулярно?

Почти все люди, с которыми мы разговаривали в отрасли, заявили, что они производят выборку контрольных данных с частотой 1–4 Гц. Обычные API-интерфейсы для извлечения контрольных данных почти для всех производителей позволяют производить выборку только с этой частотой. Мы заметили, что это относится и к литературе, с максимальной частотой дискретизации ~ 40 Гц для особо увлеченных исследователей.

Большую часть прошлого года мы потратили на то, чтобы выяснить, как обойти это ограничение, часами изучая руководства по станкам и средствам управления, плохо переведенные с японского на английский. Это было нелегко.

Я чувствую себя обязанным включить эту жемчужину примераПосле долгих исследований и исследований мы были рады обнаружить, что крупный производитель систем управления, который производит большое количество средств управления для станков с ЧПУ, имеет высокочастотный канал для ключевых показателей, таких как скорость шпинделя, нагрузка, заданная скорость, температура и ток.Мы были еще более счастливы, обнаружив, что примерно половина станков и токарных станков, на которых мы сейчас работаем, имеют именно этот тип управления, поэтому любое решение, которое мы смогли разработать, немедленно повлияет на большую часть наших клиентов.

Высокочастотный канал передает данные с частотой точно 1 кГц, что было разработано, возможно, потому, что мельницы имеют тенденцию вращаться со скоростью ~ 10 000 об / мин макс, что составляет самое большее несколько сотен Гц. Когда данные дискретизируются с частотой 1 кГц, частота Найквиста или эффективная частота дискретизации составляет половину этой частоты.Это означает, что гармоники, которые проявляются на частоте 200 Гц, должны быть полностью представлены с частотой дискретизации 400 Гц, иначе возникнет наложение спектров. Добавьте к этому удобный буфер, и вы получите 1 кГц.

Идиосинкразии включения высокочастотных данных

Почему этого не было сделано раньше? Помимо того, что высокочастотные возможности скрыты глубоко внутри управляющего API и нелегко продвигаются на рынок, следует отметить, что существовали различные особенности процесса сбора данных, которые необходимо было учитывать с помощью нашего собственного патентованного механизма эвристики.Некоторые из проблем, с которыми мы столкнулись, приведены в качестве примеров ниже, но проблем было множество, а иногда просто требовались дни проб и ошибок.

Например, необработанные данные с машины кодируются как 32-битные целые числа. К сожалению, данные, извлеченные с помощью высокочастотных функций из API, субдискретизируются до 16-битных целых чисел. Это неизбежно приводит к потере информации о высокоточных величинах и создает опасность того, что аналоги по основанию 2 таких вещей, как 12 345, будут преобразованы в 345. Производитель элемента управления здесь предоставляет параметр сдвига для каждой метрики, что позволяет нам выбирать, какой блок из 16 бит мы хотели бы сохранить.Например, для скорости шпинделя сдвиг по умолчанию = 0 соответствует 1 об / мин на 4096 единиц. Это дает нам динамический диапазон + -8 об / мин с разрешением 1/4096. Выбор shift = 11 вместо этого дает нам динамический диапазон + -16 384 об / мин с разрешением 1/2. Без экспериментов с этим параметром сдвига мы никогда не смогли бы получить точные данные.

Пример кода джиу-джитсу, который нам нужно было сделать, чтобы это работало. Не пытайтесь делать это дома !!

Другая особенность возникла из-за разрывов между исходными данными, выводимыми через API, и реальной физической активностью на машине.В частности, выходная скорость двигателя шпинделя из API может отличаться от фактической скорости шпинделя на станке из-за коэффициента передачи. Этот коэффициент передачи выводится с другим вызовом API, и только комбинация этих двух факторов даст нам точное представление о фактической скорости шпинделя.

Вероятно, эти особенности были вызваны бессистемной и несвязной конструкцией API и даже архитектурой ПЛК / ЧПУ. Поскольку расширенный мониторинг машин — относительно новое явление, производители, возможно, никогда не предполагали, что эти API-интерфейсы будут использоваться извне или таким образом, и поэтому не разрабатывали для наших новых применений.Первоначальная цель высокочастотного канала на этом производителе управления была фактически для продукта под названием «Servo Guide», который позволяет клиентам быстро получать образцы из своих машин на высокой частоте для проведения диагностики. Поскольку мы повторно применяем эту функцию для наших собственных целей, мы вполне уверены, что MachineMetrics провела самый продолжительный в мире эксперимент по использованию высокочастотных возможностей производителей этой системы управления.

Благодаря сочетанию знаний в предметной области и постепенного знакомства с API мы смогли разумно учесть эти причуды и извлечь значимую информацию из непонятной в остальном платформы.

Даже если не считать технических соображений, другие компании, занимающиеся мониторингом машин, по умолчанию используют датчики вместо данных управления, что позволяет обойти проблему работы со странными API управления, но создает проблемы, подробно описанные в предыдущем разделе.

Что произойдет, если вы попытаетесь сделать что-то без высокочастотных данных?

Есть два незамедлительных и простых варианта использования, которые мы можем продемонстрировать с помощью высокочастотных данных. Первый — это мониторинг влияния смещений на нагрузку.На приведенном ниже графике показана нагрузка в течение многих циклов обработки детали, и каждый раз, когда происходит скачок, то есть когда оператор выполняет смещение на своей машине. Отображение этой информации может быть полезно операторам, чтобы убедиться, что их смещения удерживают нагрузку в приемлемом диапазоне.

Когда мы пытаемся провести такой же анализ на низкочастотной нагрузке, мы получаем следующий результат: случайный шум. Это связано с тем, что недостаточная выборка удаляет критические артефакты из сигнатуры нагрузки, и при анализе с течением времени шаблоны становятся запутанными.

Обратите внимание на изменение вертикального масштаба здесь. Это просто повсюду.Второй возможный вариант использования — мониторинг влияния изменения полосы на нагрузку. Ниже приведена загрузка более ~ 1000 циклов детали на швейцарском ЧПУ. Вы можете ясно увидеть закономерность снижения нагрузки по мере того, как полоса становится все короче и короче. Это связано с тем, что для вращения маленького стержня требуется меньше энергии, чем для вращения большого стержня. Когда столбики меняются местами, нагрузка перескакивает от впадины к пику.Эта информация может быть полезна при отслеживании, отображении и предупреждении операторов о количестве полосок, потребляемых с течением времени, и даже может использоваться в вероятностной модели того, когда полосы скоро изнашиваются. Непосредственным проявлением этого в нашем продукте может быть автоматическая маркировка времени простоя — вместо того, чтобы наши клиенты вручную выбирали категорию простоя, теперь мы можем маркировать ее для них, когда мы обнаруживаем это явление. Следует отметить, что зеленые точки — это места срабатывания сигналов тревоги загрузчика, указывающих на необходимость перезагрузки машины.

При увеличении масштаба первых 500 циклов мы видим, что нагрузка с течением времени демонстрирует хороший предсказуемый образец слева (высокочастотный), но образец сильно искажен случайным шумом справа (низкочастотный). Было бы значительно труднее, если не невозможно, подсчитать количество использованных баров или предсказать, когда индикатор вот-вот закончится с данными справа.

5 факторов, определяющих частоту проверок в производстве

В конечном итоге вы, покупатель, сами решаете, как часто вам следует проверять.Но AQF поможет вам начать работу, представив пять ключевых факторов, которые могут повлиять на частоту проверок на производстве.

Контроль качества, несомненно, требует затрат как времени, так и денег. А импортеры, осведомленные о своем бюджете на контроль качества, часто задаются вопросом, как лучше всего окупить свои деньги инспекции. Стоит ли проверять чаще? Менее часто?

К сожалению, не существует четкого «золотого правила» для определения частоты проверок на производстве, особенно когда вы импортируете товары из-за границы.

У каждого импортера разные требования к качеству, которые могут повлиять на частоту проверок. В зависимости от ваших приоритетов вы можете:

- Проверяйте один и тот же заказ несколько раз в процессе производства

- Проверяйте одни заказы чаще, чем другие

- Проверять заказы от одних поставщиков больше, чем от других

При правильном балансе инспекции по контролю качества могут помочь вам проактивно выявлять проблемы качества и предотвращать их повторение (, связанное с : Как опытные импортеры ограничивают количество дефектов продукта в 3 этапа [электронная книга] ).

В конечном итоге вы, покупатель, сами решаете, как часто вам следует проверять товар. Но мы поможем вам начать работу, представив пять ключевых факторов, которые могут повлиять на частоту проверок на производстве.

1. Ваша история качества с поставщиком

Использование источников от нескольких поставщиков может помочь вам застраховаться от любых потенциальных сбоев в вашей цепочке поставок. И у большинства импортеров разные отношения с каждым из своих поставщиков — некоторые могут быть «поставщиками первого уровня», от которых они зависят регулярно, а другие могут быть вторичными поставщиками, зарезервированными на периоды пиковой нагрузки.

Ваши отношения с каждым поставщиком должны влиять на то, как часто вы проводите проверки на их объектах. Выделите свои ресурсы контроля качества для работы с поставщиками с наибольшим риском.

Вот несколько вопросов, которые необходимо рассмотреть, чтобы помочь вам оценить риски конкретного поставщика и соответственно выбрать подходящую частоту проверок.

Какие результаты вы видели в ходе предыдущих проверок с поставщиком?

Результаты предыдущих проверок являются одним из наиболее важных факторов, которые следует учитывать при определении частоты проверок на производстве.Результаты инспекции показывают реальность производства на предприятии поставщика больше, чем любое обещание, которое поставщик мог дать во время переговоров или ежегодных посещений.

Просмотрите отчеты о проверке и ключевые показатели эффективности, чтобы определить:

- Общие результаты проверки, включая процент успешных / неудачных проверок

- Количество и тип проблем с качеством, обнаруженных в ходе проверки

- Любые корректирующие действия, предпринятые поставщиком для решения проблем с качеством, например переделка продукции.

- Соблюдение сроков изготовления и отгрузки

Если проверки этого поставщика регулярно выявляют серьезные проблемы, добавление дополнительных проверок, как правило, является хорошей идеей для проверки любых корректирующих действий, которые вы ожидаете от поставщика.Это особенно актуально, если проверки «не дали результата» из-за количества обнаруженных дефектов, превышающих допуск AQL.

Вы можете организовать проверки на более раннем этапе производственного процесса, если поставщик не прошел предыдущие проверки, выполненные ближе к этапам упаковки и отгрузки. Проверка во время производства (DUPRO) может помочь вам выявить проблемы на более раннем этапе до того, как они повлияют на более широкий объем заказа.

При контакте вы можете подумать о сокращении частоты проверок, если ваш поставщик прошел несколько предпродажных проверок с минимальными обнаруженными проблемами качества.

Просто не забывайте внимательно следить за качеством последующих полученных поставок, чтобы гарантировать, что качество не ухудшится в результате снижения контроля.

Как долго вы работаете с поставщиком?

Ожидайте более частых проверок с новыми поставщиками, поскольку неопределенность и риск выше для поставщиков, у которых нет проверенной репутации. Эти проверки на раннем этапе отношений помогут вашему поставщику лучше понять ваши ожидания.

Поставщики, с которыми вы работали дольше, обычно лучше понимают ваши стандарты качества и, следовательно, могут не нуждаться во внешнем контроле качества.Возможно, вы захотите снизить частоту проверок поставщиков, которые неизменно обеспечивают приемлемое качество.

Но полностью исключать внешние проверки опасно даже после долгой работы с поставщиком.

Снижение качества, медленное и постепенное снижение качества продукции поставщика с течением времени — обычное явление в Китае и других странах.

Снижение качества обычно происходит, когда поставщики заменяют указанные детали и материалы более дешевыми альтернативами или иным образом «срезают углы» при производстве.Это помогает им снизить затраты и увеличить размер прибыли, не увеличивая при этом цену за единицу продукции, которую вы платите.

Опасность заключается в том, что вы можете не заметить снижение, пока оно не повлияет на ваших клиентов, потому что это, как правило, происходит медленно в течение нескольких заказов.

Сторонний поставщик контроля качества может помочь вам периодически «проверять» постоянных поставщиков и сообщать о любых случаях ухудшения качества или других проблем с качеством (, связанные с : 4 ключа для беспрепятственного внедрения сторонней инспекции на вашем предприятии ).

Есть ли у поставщика эффективная система менеджмента качества?

Обычно вам нужно реже проверять заказы у поставщиков с эффективным внутренним контролем качества. Надежная система управления качеством помогает поставщикам управлять качеством продукции на протяжении всего производства.

Поставщики могут пройти сертификацию по соответствующему международному стандарту ISO 9001, чтобы продемонстрировать свой опыт в области управления качеством. Поставщик, сертифицированный по ISO 9001, должен разработать процессы контроля качества для:

- Входной контроль качества сырья от субпоставщиков

- Контроль качества в поточном производстве

- Контроль качества готовой продукции

Аудит качества, основанный на стандарте ISO 9001, может помочь вам оценить систему управления качеством вашего поставщика и определить, есть ли у него процессы для упреждающего выявления и исправления проблем с качеством во время производства (, связанные с : Какой тип аудита качества вам нужен для вашего поставщика ).

2. Стоимость вашего продукта

Стоимость вашего продукта — еще один важный фактор, который следует учитывать при определении частоты инспекций на производстве. Анализ затрат и выгод может помочь вам сопоставить стоимость проверки или отказа от проверки с ценой вашего продукта.

Большинство импортеров считают, что дополнительная уверенность, которую они получают от хотя бы одной предпогрузочной инспекции, оправдывает первоначальные затраты. Стоимость возврата и доработки дефектных товаров в вашей стране часто намного выше, чем стоимость проверки на объекте вашего поставщика и любых последующих корректирующих действий перед отправкой.

Inspection дает вам возможность обнаружить любые проблемы перед отправкой, чтобы завод мог их решить, когда это будет наименее затратным. Чем выше цена вашего продукта, тем больше денег вы рискуете потерять, отказавшись от проверки.

Сравните стоимость плохого качества и хорошего качества

Некоторые импортеры ошибочно рассматривают инспекцию как отдельную статью затрат от других проблем с продуктом. Но стоимость проверки следует напрямую сравнивать со стоимостью проверки , а не со стоимостью проверки — стоимостью низкого качества.

Как показано на диаграмме выше, в сфере контроля качества затраты на инспекцию иногда называют «затратами на оценку».

Более частая проверка, несомненно, увеличит ваши затраты на оценку. Но могут ли более частые проверки снизить ваши затраты на низкое качество, такие как затраты на возврат продукции или затраты на переделку?

Стоимость некачественной продукции для одних товаров ниже, чем для других. И сокращение частоты проверок этих продуктов может иметь финансовый смысл.

Представьте, что вы покупаете недорогой товар, например одноразовые бумажные салфетки.Скорее всего, вам не нужно проводить DUPRO и предпродажную инспекцию для такого одноразового продукта. Вместо этого вы можете полагаться на предпродажную инспекцию, чтобы убедиться, что товары соответствуют вашим спецификациям и отсутствуют серьезные проблемы.

Но что, если вы производите наушники для профессионального аудио- и видеопроизводства? Инспекция DUPRO может иметь больший финансовый смысл, учитывая более высокую цену продукта. Цена низкого качества будет выше, поскольку проблемы с качеством будут иметь большее влияние на продаваемость продукта.

И помните, что вы всегда можете изменить объем проверки в соответствии с вашим бюджетом, отрегулировав размер выборки AQL, а не уменьшая частоту проверки. Меньший объем инспекции не даст такого глубокого понимания, как выборка большего размера. Но это все же может помочь выявить основные проблемы с качеством перед отправкой.

3. Применение вашего продукта

То, как потребители используют ваш продукт, предполагаемое применение вашего продукта, может иметь большое влияние на то, как часто вы должны проверять продукт.Более рискованные виды продукции требуют большей тщательности при проверке требований к качеству.

Например, производители аэрокосмической промышленности и производства медицинского оборудования иногда проверяют 100% каждого заказа и используют план проверки с нулевой приемкой. Эти продукты по своей природе представляют собой высокий риск из-за их применения и возможных фатальных результатов, которые могут произойти в случае их дефекта.

Давайте посмотрим на некоторые другие факторы риска, которые могут повлиять на частоту ваших проверок.

Факторы риска продукта

Определенные факторы риска продукта требуют более тщательного осмотра, чем вы могли бы подумать в ином случае. Некоторые из основных вопросов, которые следует рассмотреть:

- Каким обязательным требованиям должна соответствовать ваша продукция? Каковы последствия несоблюдения?

- Какие опасности представляет продукт при регулярном использовании?

- Какие проблемы могут возникнуть с бракованной продукцией?

Например, блок питания может перегреться или взорваться, если неисправные интеллектуальные средства защиты не смогут защитить от перенапряжения.Или внешний аккумулятор может повредить другие устройства во время зарядки, что приведет к множеству жалоб и претензий со стороны клиентов ( связанных: 5 Напоминания о электронном продукте, которые могла предотвратить проверка QC, ).

Возможно, вы захотите чаще проверять такой продукт, чтобы убедиться, что он соответствует стандартам качества, безопасности и производительности.

Продукт с меньшим риском, например рекламный подарочный пакет, может не нуждаться в частой проверке. Клиенты вряд ли будут использовать продукт в каких-либо опасных ситуациях, а сам продукт не является опасным по своей сути.

4. Сложность вашего изделия

Чем сложнее ваши продукты, тем больше вероятность того, что ваш поставщик неверно истолкует требования или сделает ошибки во время производства.

Предпродажная инспекция необходима для проверки качества сложных продуктов, пока не стало слишком поздно. Затраты на переработку или отзыв этих продуктов после отгрузки, как правило, намного выше, чем затраты на предпродажную инспекцию и корректирующие действия.

Количество компонентов в вашем продукте во многом определяет его сложность.

Количество деталей

Чем больше в продукте компонентов, особенно движущихся частей, тем больше возможностей для проблем с качеством. А проблемы с качеством, обнаруженные на ранних этапах производства, обычно легче решить, чем обнаруженные позже.

Входящий контроль качества, или предпроизводственный контроль, помогает вам подтвердить наличие любого сырья или компонентов для вашего продукта до фактического начала производства (, связанный с : Не пренебрегайте входящим контролем качества для компонентов и материалов ).

Например, вам может потребоваться проверить точность кварцевого генератора в продукте бытовой электроники перед сборкой продукта. Неисправный кварцевый генератор может препятствовать подключению Bluetooth и точности механизма хронометража устройства.

Разборка продуктов и замена ключевых компонентов в конце производства почти всегда требует больших затрат и времени. А если ваши компоненты особенно сложно приобрести, проверка их перед производством поможет вам избежать задержек и снизить затраты на закупку запасных частей в будущем.

5. Терпимость ваших клиентов к проблемам качества

Несоответствие ожиданий клиентов и реальности разрушило многие предприятия.

Чтобы вас не повторила подобная участь, поставляемые вами продукты должны соответствовать или превосходить стандарты, которые вы продаете своим клиентам. И ожидания ваших клиентов в отношении качества, высокие или низкие, должны быть ключевым фактором при определении того, как часто вы проверяете товары перед отправкой.

Вы продаете определенные качественные характеристики? Ваша компания гордится ценностным предложением, ориентированным на качество?

Вам может потребоваться более частая проверка, чтобы убедиться, что ваши обещания соответствуют конечному продукту, который вы отправляете.Но не все импортеры обращаются к одним и тем же клиентам. Давайте посмотрим, как ваша клиентская база может повлиять на частоту проверок на производстве.

Ожидания потребителей в отношении качества

Вы можете собирать отзывы и ожидания клиентов из множества различных источников. Узнайте о любых проблемах, которые вам может потребоваться срочно решить, рассмотрев следующие вопросы:

- Возврат продукции

- Жалобы клиентов

- Интернет-обзоры

Вы даже можете опросить своих нынешних клиентов, чтобы узнать, какого уровня качества они ожидают от ваших продуктов.

Отрицательная обратная связь может быть результатом неадекватного контроля на производственном уровне. Увеличьте частоту проверок, если ваши клиенты жалуются на проблемы с качеством, о которых вы не подозреваете.

Всегда предоставляйте своим поставщикам и группе контроля качества контрольный список контроля качества, чертежи продукции и любые другие спецификации, чтобы помочь им понять и ваших клиентов.

Стандарты розничной торговли на поставляемые товары

Некоторые розничные торговцы устанавливают особые требования контроля качества для товаров и проверок, которым должны соответствовать их поставщики, прежде чем они примут партию.Такие требования должны влиять на то, как часто вы проверяете свои товары перед отправкой. Например, некоторые крупные розничные торговцы могут:

- Установите определенный стандарт AQL, которому должны соответствовать ваши товары

- Требовать проведения проверок к независимой третьей стороне, а не к инспекторам контроля качества на заводе или к вашим собственным

Если продавец подталкивает вас к отправке определенного заказа раньше, чем позволяют частые проверки, возможно, вам придется проверять реже, чем в противном случае, чтобы избежать возможных задержек.Хотя при правильном планировании вы должны иметь возможность проверять так часто, как считаете нужным, без задержки доставки.

Требования к качеству платформы электронной торговли

Платформы электронной коммерции в Интернете, такие как Amazon, часто устанавливают целевые показатели качества, чтобы гарантировать соответствие продавцов стандартам и защитить клиентов от бракованных продуктов. Возможно, вам потребуется увеличить частоту проверок, чтобы убедиться, что ваш бизнес соответствует этим стандартам.

Уровень дефектности заказа — это распространенный целевой показатель качества электронной торговли.Amazon устанавливает уровень дефектности заказа на уровне менее 1 процента, рассчитанный на основе возвратных платежей по картам и 1- или 2-звездочного рейтинга своих продавцов. Amazon может даже приостановить действие вашей учетной записи, если вы не достигнете этой цели.

Стоимость потенциальной потери всего вашего бизнеса электронной коммерции, вероятно, перевешивает затраты на регулярный осмотр ваших товаров для оценки соответствия стандартам. Рассмотрите возможность увеличения частоты проверок, если уровень брака в вашем заказе близок или ниже минимально допустимого уровня.

Заключение

Регулировка того, как часто вы проверяете заказы на основе вышеупомянутых факторов, может потребовать некоторой гибкости.Работа с компанией QC, не требующей долгосрочного контракта, может быть для вас эффективным решением.

Такие третьи стороны могут помочь вам провести инспекцию в любое время и, как правило, не будут требовать от вас определенного графика инспекции или минимального объема в течение долгого времени. Вы можете запускать и останавливать службы по мере изменения потребностей в проверке.

Профессиональные сторонние поставщики контроля качества также могут предоставить вам несколько вариантов проверки, чтобы максимально удовлетворить ваш бюджет на проверку.

Но не стоит просто бездельничать и расслабляться между проверками качества.Составление четких спецификаций продукта и контрольных списков контроля качества может помочь вам избежать частых проверок из-за нечетких спецификаций.

Отправка этих контрольных списков, чертежей, спецификаций и допусков на дефекты вашему поставщику поможет им соблюдать ваши стандарты на протяжении всего производства, даже если вы не проводите инспекции.

Как вы определяете частоту проверок на производстве? Поделитесь своим опытом в разделе комментариев ниже!

Услуги по контролю качества | Частота проверок качества

Любой бизнес, который намеревается получить прибыль, должен очень внимательно относиться к затратам, которые он несет; в противном случае это повлияет на потоки доходов и прибыльность всего бизнеса.Таким образом, для импортеров тем более важно убедиться, что они не тратят на площади.

То, что не нужно — это означает, что определяет частоту проверки качества. Для импортеров это большой вызов. Поскольку они изо всех сил пытаются найти оптимальный баланс между попытками обеспечить высокое качество и не допустить дополнительных затрат.

Сколько раз нужно проводить проверку?

Можно увидеть простой компромисс между двумя аспектами, где более низкие затраты означают потенциально компромиссное качество и наоборот.Тогда неотъемлемый вопрос, который требует внимания, — сколько раз вы должны проводить проверку? Стоит ли увеличивать число? Или, может быть, уменьшить?

На самом деле это довольно сложное решение, на которое нет однозначного ответа. Вы не можете найти одно золотое правило, которое могло бы ответить на ваш вопрос. Что касается периодичности осмотра вашего производственного участка. За качество товаров и другие сопутствующие процессы.

Качество

Важно помнить, что термин «качество» также очень субъективен.Имеет разное значение для разных людей. То, что отдает приоритет одному импортеру, может не иметь значения для другого.

Поэтому первый шаг, который вы хотели бы сделать, — это подумать о своих приоритетах. В зависимости от того, что вы можете решить:

- Проверять один и тот же заказ несколько раз на протяжении всего производства.

- Проверяйте одни заказы чаще, чем другие.

- Проверяйте заказы от одних поставщиков больше, чем от других поставщиков