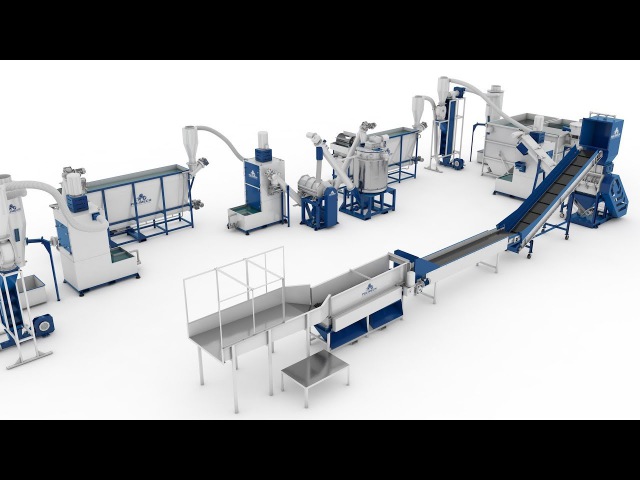

Линии по переработке ПЭТ бутылок

Помощь от загрязнения и доход

Важным составляющим компонентом экологической проблемы является переработка ПЭТ бутылок. Оборудование по переработке ПЭТ бутылок поможет решить проблему загрязнения и повлиять на производство изделий из вторичного пластика. Теперь можно снизить ручной труд в значительном количестве. Тем более, что такое оборудование не только поможет избавиться от пагубного разложения, но и принесёт отличный доход пользователю.

Переработка ПЭТ бутылок – аспекты работы

- На первичном этапе перерабатываемый материал подвергается предварительной очистке.

- Гомогенизированная крошка из пластика производится специальным оборудованием для дробления.

- Третий шаг обеспечивает избавление пластикового остатка от всевозможных загрязнений, остатков этикеток или клея. Происходит этап промывки.

- Минимизация влаги происходит на этапе просушки пластиковой крошки.

- Последний этап называется «грануляция» и подразумевает получение готового материала, для вторичного производства. После прохождения его, переработанный пластик полностью очищен и имеет более высокую стоимость.

Что получает пользователь?

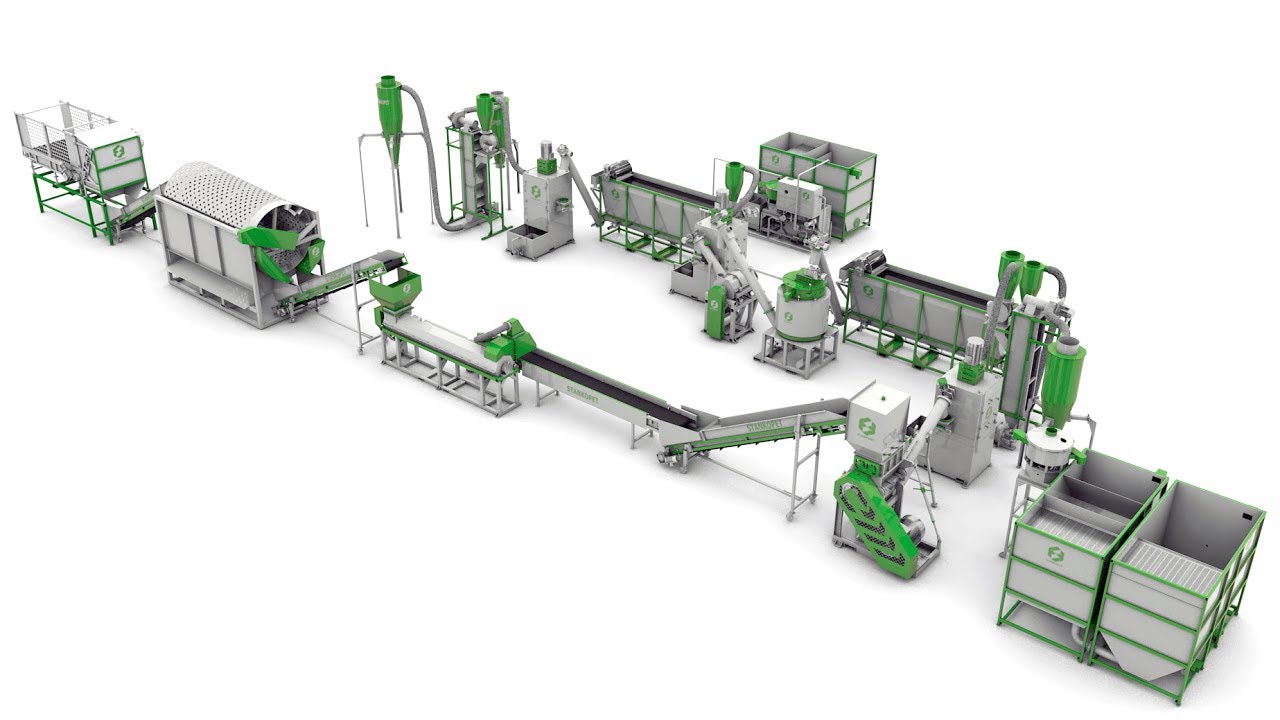

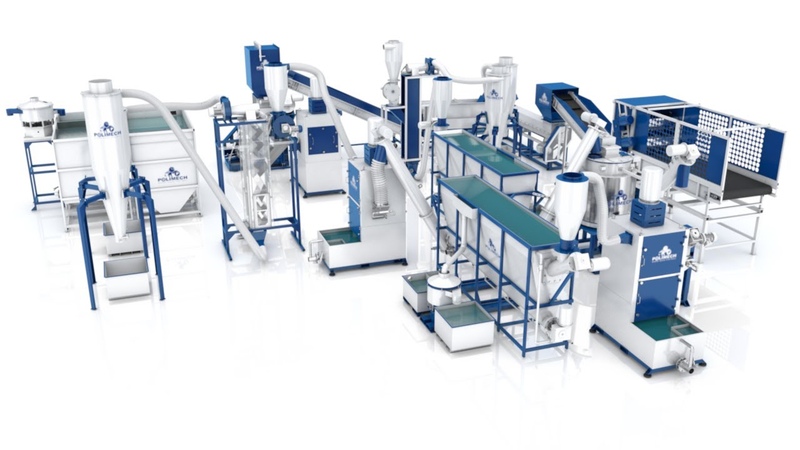

Мы предлагаем готовые решения для предполагаемых объемов переработки. Каждый комплекс разработан с учетом актуальных потребностей индустрии. Есть возможность комплектации линии переработки под конкретные нужды заказчика, такие как, качество сырья, степень загрязненности, производительность и степень автоматизации процессов.

Положительные характеристики оборудования:

- Возможность эксплуатировать линию круглосуточно, при этом затрачивать минимум электроэнергии.

- Полигонное сырье будет отмываться от всевозможного загрязнения.

- Металлическая конструкция, внушающая доверие. Вы больше не будете нуждаться в дополнительных затратах на ремонтные процедуры.

Корпус и составляющие наших машин создавались из толстостенного металла.

Корпус и составляющие наших машин создавались из толстостенного металла. - Выбирайте необходимые режимы мойки, сушки и полоскания.

- Температурные показатели воды и качественные характеристики желаемого продукта на выходе возможно менять при уже выбранном режиме. Так же пользователь самостоятельно регулирует время обработки, по мере необходимости.

- Есть возможность использовать вторичную воду.

Наша компания имеет длительный опыт разработки и реализаций решений для переработки полимеров. Хотите купить линию по переработке ПЭТ бутылок или получить консультацию по необходимому оборудованию? Свяжитесь с нами, и наши специалисты помогут Вам с любыми вопросами.

что можно сделать из переработанного пластика, сдав его в Самаре

Экологичное производство одежды становится настоящим конкурентным преимуществом, и продвинутые бренды стремятся его подчеркнуть.

Впрочем, одежду из пластиковых бутылок носят не только звезды спорта. Из переработанного пластика получают вторичный полиэстер, который входит в состав футболок, джинсов и другой повседневной одежды.

Пластиковая мебель ассоциируется с чем-то дешевым и непрактичным. Однако сегодня ситуация меняется. Столы, стулья, скамейки и другая мебель из пластика выглядит не менее элегантно, чем из дерева. К тому же такая мебель не боится сырости, грибков, насекомых, она неприхотлива и долговечна.

Мебель из пластика годится не только для дома, но и для улицы. Скажем, в Екатеринбурге на улицах уже кое-где установлены скамейки из переработанных бутылок. На одну скамейку требуется 80 кг отходов. Эти скамейки не менее прочные, чем деревянные, а главное — они своим примером показывают, что пластик не обязательно уничтожать.

Велосипеды

В 2011 году уругвайский художник Хуан Муцци выпустил первый в мире велосипед с рамой, сделанной полностью из переработанного пластика. Эти велосипеды получили название Muzzicycles.

На производство одной рамы уходит около 200 бутылок. Велосипед получился не только экологичным, но и очень легким и ударопрочным. Такая рама никогда не заржавеет, поэтому транспорт прослужит долго. С помощью интернета изобретение Муцци нашло почитателей по всему миру.

Дороги

Асфальт — не самое экологичное покрытие. Но есть ли ему альтернатива? В Голландии придумали дорожное покрытие, сделанное из переработанного пластика. Оно собирается по типу детского конструктора.

Такие дороги будут идеально ровными. Их легко ремонтировать — надо лишь заменить один модуль на другой. К тому же пластик более устойчив к высоким температурам, он меньше нагревается на солнце, чем асфальт.

Пластик повсюду

Переработанный пластик найдется практически в любом доме и офисе. Это уже не выдумки футуристов, а будни.

В частности, степлеры, дыроколы, линейки, контейнеры для ручек — все это может быть изготовлено из вторсырья. Некоторые производители офисных принадлежностей даже запускают экологические серии товаров. Это огромная индустрия, которая может быть «зеленой».

Несколько лет назад один из ведущих мировых производителей рюкзаков запустил новую линию. Эти рюкзаки делаются на основе переработанных пластиковых бутылок. По внешнему виду они ничем уступают обычным.

И это не говоря о новых пластиковых бутылках, емкостях, контейнерах и прочих бытовых мелочах. Простая бутылка минеральной воды, которую вы выпили, может превратиться в чайник или футболку. Это ли не волшебство! И если мы научимся сортировать отходы и сдавать пластик отдельно, волшебства в нашей жизни станет намного больше.

Простая бутылка минеральной воды, которую вы выпили, может превратиться в чайник или футболку. Это ли не волшебство! И если мы научимся сортировать отходы и сдавать пластик отдельно, волшебства в нашей жизни станет намного больше.

Оборудование для переработки пластиков, вторичная переработка пластика в гранулы

На выставке Wasma пройдет демонстрация оборудования для переработки пластиков. На площадке соберутся ведущие производители, у которых можно будет приобрести готовые производственные линии, отдельные агрегаты и комплектующие, нацеленные на взаимодействие с пластиковой отработкой.

Оборудование для переработки пластиков

Ежегодно в больших регионах встает вопрос об утилизации отходов. Численность свалок возрастает, занимая огромные площади. Значительную долю отбросов составляют ПВХ-пленки, пластмасса, полиэтилен, которые называют масштабной проблемой. По этой причине оборудование для переработки пластиков на сегодняшний день востребовано и активно используется.

Чтобы переработать такие отходы, разрабатываются специализированные механизмы, благодаря которым можно произвести полный цикл обработки пластикового материала. Такой метод направлен на получение агломерата, гранул и хлопьев, которые в дальнейшем можно использовать в качестве вторсырья.

Выбирать оборудование для переработки пластика нужно на основании выбранной технологии. Существует несколько методик:

- Механическая. Она направлена на измельчение сырья, после которого получается крошка или порошкообразные компоненты. После этой процедуры их можно использоваться для литья.

- Физико-механическая. При выборе данного способа получается гранулированная масса. Она также эксплуатируется вторично.

-

Гидролизная. Характеризуется расщеплением пластмассового сырья за счет водно-кислотной смеси и высокого температурного режима. Уже очищенные и перемеленные компоненты транспортируются в вакуумный реактор, где на них воздействуют химические реакции.

- Гликолиз — это один из видов предыдущего метода. Он отличается применением гликоля, который обеспечивает деполимеризационный процесс при высокой температуре (достигает 300 градусов). Чтобы минимизировать время реакции, прибегают к катализаторам. К положительным свойствам можно отнести простые требования к подготовке ингредиентов и практически полностью безотходное производство. Однако в дальнейшем продукцию нельзя эксплуатировать для производства пищевых разновидностей.

-

Метанолиз — это расщепление при помощи метанола. Процедура производится в реакторе за счет нагнетания и высокого температурного режима.

Такой способ характеризуется взрывоопасностью и химической опасностью, поэтому его обычно эксплуатируют только в определенных сферах, чтобы получить полиэфиры. Для подобной методики потребуется тщательно подготовить материал. Также она отличается энергозатратностью.

Такой способ характеризуется взрывоопасностью и химической опасностью, поэтому его обычно эксплуатируют только в определенных сферах, чтобы получить полиэфиры. Для подобной методики потребуется тщательно подготовить материал. Также она отличается энергозатратностью. - Термическая. При пиролизе вся технология производится благодаря термической деструкции в пространстве, где нет воздуха. Перед запуском операции материал очищают и сортируют. Затем он движется в реактор, где от высокой температуры происходит распад на мономеры. Параллельно образуется топливный газ, который подойдет для эксплуатации в отопительной системе.

Оборудование для переработки пластика

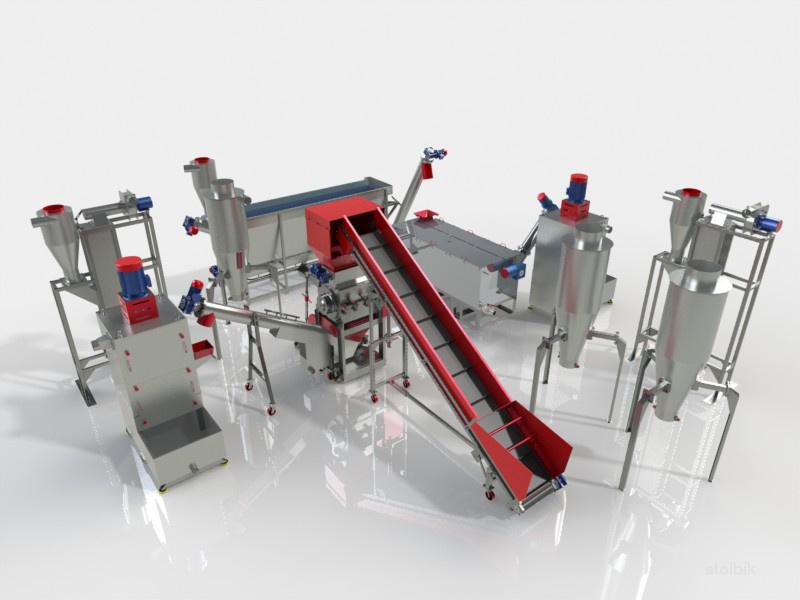

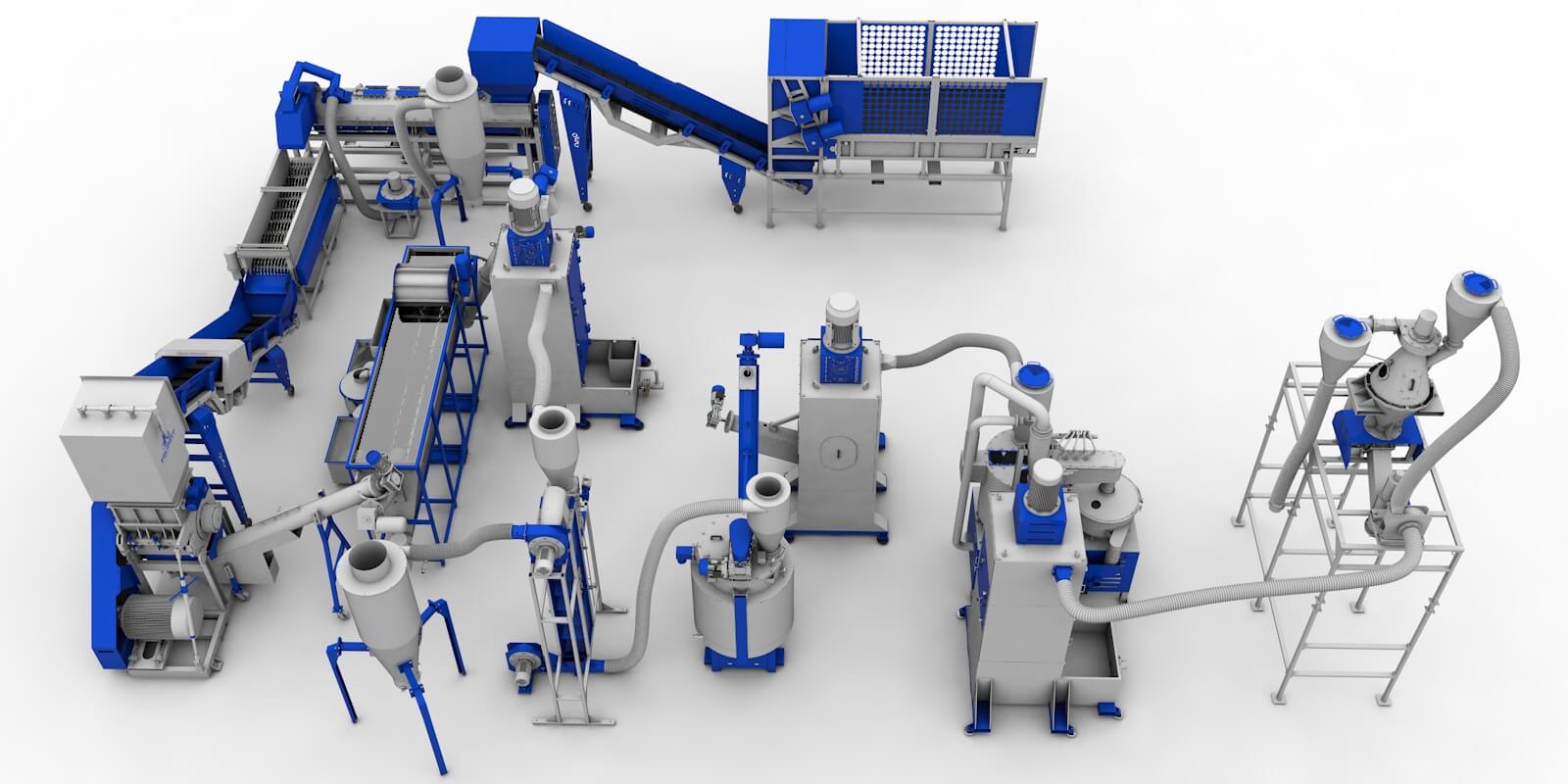

На выставке будет представлено следующее оборудование для переработки пластика:

- Разделочный стол. Он служит для приема и распаковки тюков с материалом.

-

Просеиватель. Помогает в устранении чужеродных включений.

В качестве альтернативы некоторые производства пользуются грохотом, который характеризуется повышенной мощностью. Однако такой агрегат находится в более дорогой ценовой категории.

В качестве альтернативы некоторые производства пользуются грохотом, который характеризуется повышенной мощностью. Однако такой агрегат находится в более дорогой ценовой категории. - Отделитель этикетки. Так как большая часть бутылок оснащается этикетками, этот прибор будет незаменим. Наклейки фиксируются при помощи клеящего средства. Данное оборудование для переработки пластиковых бутылок устраняет не только наклейку, но и сам клей.

- Отделитель пробок. В процессе пробки направляются на выделенную линию, после чего подвергаются удалению.

- Транспортер для сортировки. Служит для перемещения очищенного продукта по установкам. Находится под контролем персонала, который отбирает непригодные изделия.

- Дробильная установка. Она позволяет измельчить элементы. Есть разные модификации устройств: моющие, с дополнительной очисткой, низким уровнем шума.

-

Подающий конвейер наклонного типа. Он транспортирует изделия в измельчитель.

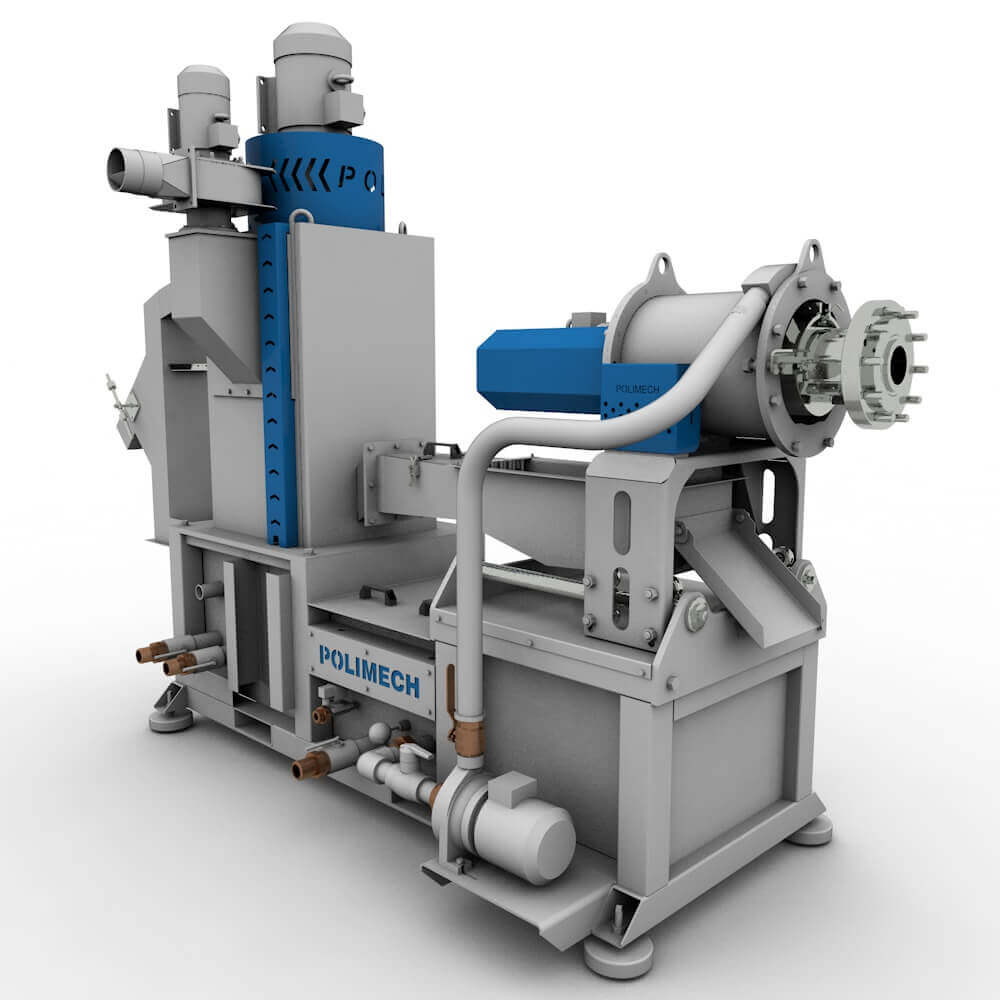

- Экструдер. Осуществляет нагревание уже обработанных компонентов в дробилке до температуры плавления.

- Шнековый дозатор. Монтируется на экструдер. Следит за регулировкой численности компонентов, которые подуются в экструдерный механизм.

- Установка для торцевой резки. Взаимодействует с расплавленными и охлажденными продуктами. Преобразует их в гранульную форму.

- Упаковочные механизмы.

Вторичная переработка пластика осуществляется по заданной схеме:

- Бутылки подвергаются сортированию по цветовому решению. Каждый цвет должен обрабатываться отдельно.

- Инородные включения устраняются вручную. В смеси не должны присутствовать резиновые элементы, бумага и другие разновидности.

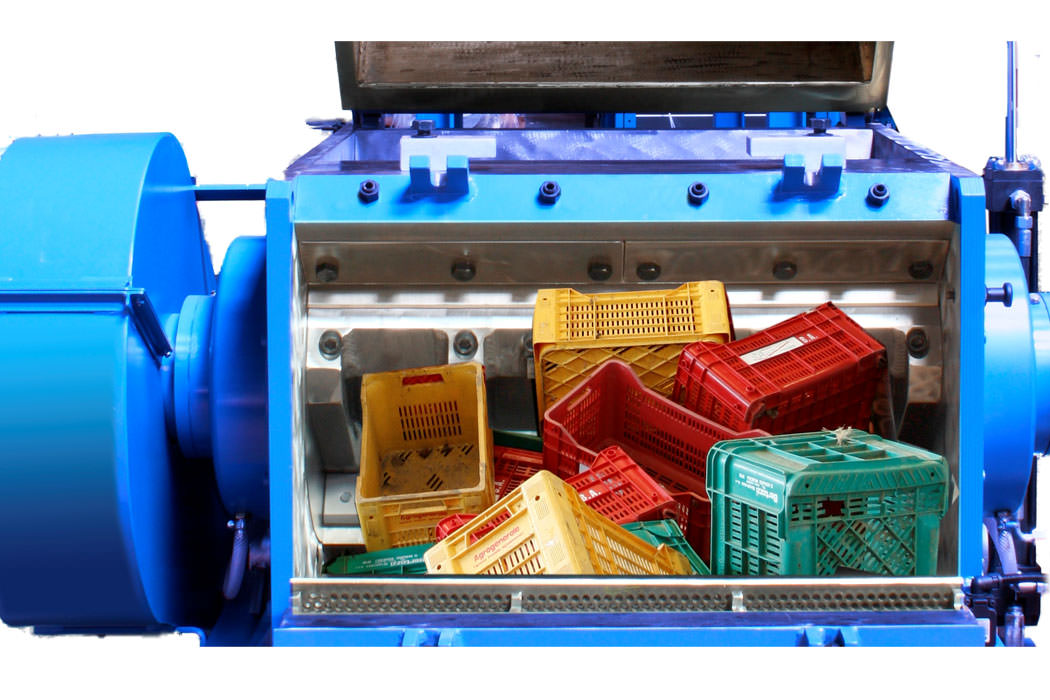

- Затем в роторной установке удаляются этикетки с крышками.

-

Измельчение осуществляется в дробилке.

- Далее они направляются на шнековый транспортер, где опускаются в резервуар с паром. Там продукция повторно очищается.

- Чистая продукция направляется в сушилку, где удаляется влага, после чего производится воздушное осушение.

- После того как все элементы высохнут, они направляются в бункер.

- При помощи агломерации порошкообразная смесь спекается в комки и гранулируется. Подобные элементы — это вторично переработанное сырье, которое можно повторно запускать в производство.

Из переработанных продуктов можно получить различные изделия. Например из бутылок можно создать новые изделия, пленку, щетину, контейнеры для хранения химических препаратов, а также тканевые основы, из которых потом можно сделать одежду, ковры или синтепон.

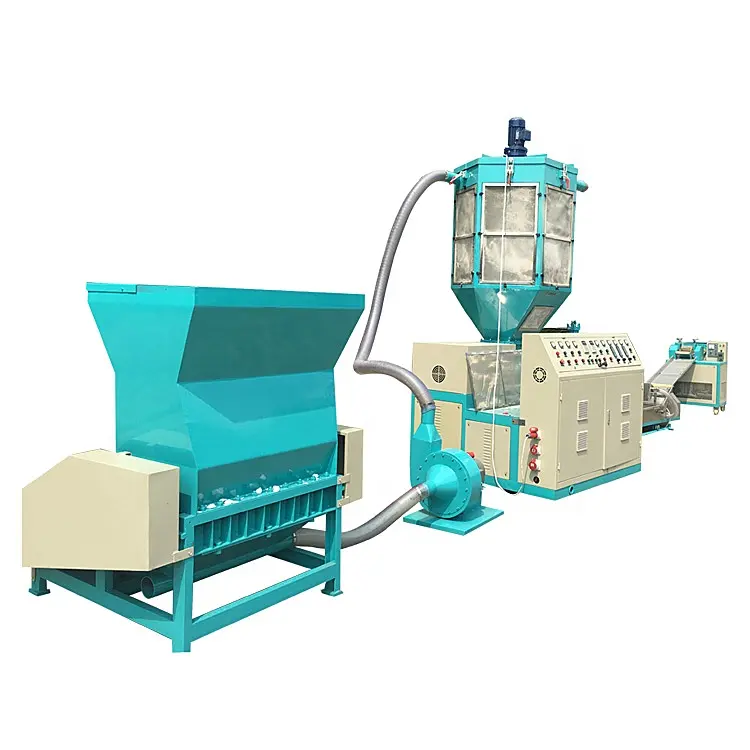

Переработка пластика в гранулы

Переработка пластика в гранулы действует в несколько этапов на отведенной для этого конвейерной линии. Сама процедура именуется грануляцией. Применяется приспособление, которое называют гранулятором. На производственной линии можно получить гранулы, которые обладают насыпной плотностью, сыпучестью и неизменностью своих показателей на протяжении всего периода хранения.

Сама процедура именуется грануляцией. Применяется приспособление, которое называют гранулятором. На производственной линии можно получить гранулы, которые обладают насыпной плотностью, сыпучестью и неизменностью своих показателей на протяжении всего периода хранения.

Существует несколько стадий подобного процесса:

- Изначально продукт помещается в шредер, который называют термокомпактером. Там сырье подвергается измельчению и нагревается до тех пор, пока не начнется технология плавления.

- Затем масса движется в рабочую камеру экструдера, где ее уже полностью расплавляют до состояния однородной массы.

-

Следующий шаг — движение через фильтрационные системы, где все лишние молекулы отделяются, а вторсырье идет дальше на гранулирование. На этом шаге материал подвергается продавливанию через отверстия, после чего он срезается ножевым приспособлением и омывается водой. Это необходимо для того чтобы охладить продукцию и закрепить ее форму.

- Затем переработка пластика в гранулы осуществляется на вибросите, где он высушивается и при помощи вентиляционных лопастей передается в накопитель.

- Фасовка — это заключительный этап.

На выставке Wasma каждый из посетителей получит уникальную возможность: сравнить товарную линейку сразу нескольких производителей и получить полноценные ответы на все вопросы, касательно технических характеристик и условий эксплуатации. Также можно будет ознакомиться со всеми инновационными решениями в области ТБО и первым узнать обо всех новинках данного сегмента.

Посетить мероприятие нужно каждому, кто планирует открыть свой бизнес, желает обновить старую технику или закупиться необходимыми комплектующими или заключить договор с поставщиками. Все компании, которые будут присутствовать на площадке, нацелены на взаимовыгодное сотрудничество и подготовили специальные предложения для будущих партнеров.

Линия по переработке пластиковых бутылок

Сегодня в больших и малых городах остро стоит вопрос переработки пластиковых бутылок (ПЭТФ-бутылок). Как можно решить данную проблему?

Сифания-экотехника предлагает высокоэффективное оборудование для переработки ПЭТФ-бутылок в чистые хлопья ПЭТФ по конкурентной цене.

Комплект нестандартного оборудования для переработки пластиковых бутылок – это линия по сортировке ПЭТФ-бутылок по цвету и последующей их переработки в полуфабрикат (чистые хлопья, пригодные для производства гранул или готовой продукции), производительностью от 100 до 500 кг/час по входному сырью – ПЭТ-100, ПЭТ-250, ПЭТ-500.

Технологический процесс

Подготовленное сырье по транспортеру подается для загрузки в дробилку ПЭТ. Здесь сырье измельчается до нужного размера, после чего полученные фракции транспортируются с помощью шнекового загрузчика на линию флотации. На этом этапе измельченное сырье отделяется от включений других материалов (бумага, упаковочная пленка), после чего поступает в мойку. В мойке сырье проходит окончательную очистку, от него отделяется вода, и сырье высушивается. После сушки полимерное сырье поступает в бункер (циклон), из которого выгружается в тару и складируется либо подается для дальнейшей переработки.

В мойке сырье проходит окончательную очистку, от него отделяется вода, и сырье высушивается. После сушки полимерное сырье поступает в бункер (циклон), из которого выгружается в тару и складируется либо подается для дальнейшей переработки.

Оборудование для переработки ПЭТФ-бутылок дает возможность получить гранулят, который в дальнейшем применяется для производства тары технического назначения, в качестве добавки при производстве полимеров, а также для производства компаундов.

Оборудование

СОСТАВ ОБОРУДОВАНИЯ

Линия ПЭТ состоит из основных сборочных единиц:

- конвейер наклонный с приемным бункером

- дробилка

- МСО №1 (модуль сухой очистки)

- ванна сухой очистки

- МСО №2

- ванна быстрой мойки (ВБМ) №1

- флотатор со шнеком №1

- ванна нагрева воды

- агрегат мойки

- блок отжима

- бункер готовой продукции с дозирующим устройством

- щит управления

Видео

Линия по переработке ПЭТФ-бутылок в работе:

youtube.com/embed/22zKDMLV6y8?rel=0&fs=1&wmode=transparent» frameborder=»0″ allowfullscreen=»» title=»JoomlaWorks AllVideos Player»/>

Покупая у нас линию по переработке пластиковых бутылок ПЭТФ, Вы гарантированно получаете дополнительный источник дохода, помощь в разработке бизнес-плана и организации производства.

теги: переработка пластиковых бутылок, линия ПЭТФ, оборудование для переработки ПЭТ, бизнес-план по переработке пластиковых бутылок

Переработка пластиковых бутылок.Оборудование и линии по переработке пластиковых бутылок

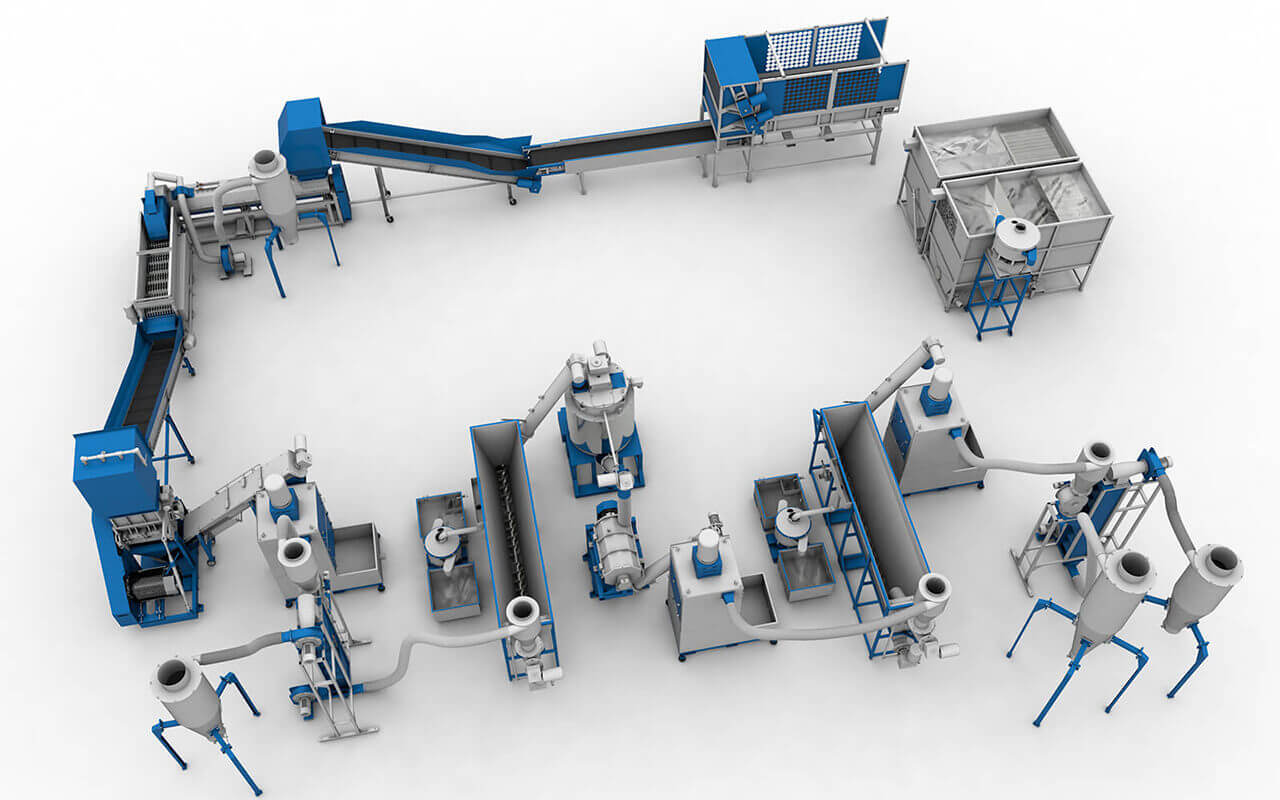

Описание оборудования, входящего в линию по переработке пластиковых бутылок:

1. Пресс для дробления/ измельчения брикетов – пластиковые бутылки (с крышками и этикетками) часто приходят в тюках, спрессованные пучки связаны друг с другом металлической проволокой, на первом этапе, чтобы получить «сыпучий» материал, данное оборудование измельчает тюки позволяя пластиковым бутылкам падать на ленточный конвейер, который перемещает бутылки к следующему шагу.

2. Барабанный сепаратор — Большой, медленно вращающуюся аппарат, используется для удаления небольших кусочков загрязнения. Ядро барабанного сепаратора вращается примерно с частотой 6-10 оборотов в минуту. Отверстия в “туннеле” сепаратора достаточно малы, чтобы пластиковые бутылки не проваливались, однако, достаточно большие, чтобы мелкие фракции попадая в эти отверстия извлекались.

3. Мокрый гранулятор / Дробилка — бутылки разрезаются на «хлопья», или мелкие кусочки, с помощью нашей влажной грануляции. Проще говоря, гранулятор использует открытый ротор, установленными на нем сверхпрочными ножами, которые вращаются на высоких скоростях. По мере того как ПЭТ-бутылки вводятся в режущую камеру гранулятора эти вращающиеся ножи вступают в контакт со стационарными ножами, измельчая при этом бутылки на мелкие кусочки. Экран с небольшими отверстиями от 12-18мм в диаметре используется для контроля размера хлопьев; То есть, пластик будет размельчен до тех пор, пока не станет достаточно мал, чтобы упасть через отверстия на этом экране. Все это время, вода распыляется в режущую камеру, частично моет бутылки, также действуя в качестве смазки, чтобы уменьшить трение ножей и пластика.

Все это время, вода распыляется в режущую камеру, частично моет бутылки, также действуя в качестве смазки, чтобы уменьшить трение ножей и пластика.

4. Сепаратор Этикеток — Поток из пластика, выходящего из гранулятора, состоит из ПЭТ-хлопьев, бумаги и ПП / ПЭ / ПВХ пленки из этикеток и жесткой пластмассы из бутылочных крышек. Этот смешанный поток готов к сортировке. Первым шагом является сепаратор этикеток, где колонна с сжатым воздухом сдувает легкую бумагу и полиэтиленовую пленку в отдельную емкость для сбора.

5.Разделительный бак — большой бак для воды, используемой для разделения материалов за счет силы тяжести, более тяжелый материал падает на вниз, а более легкий – остается на плаву. Это заключительный этап разделение в нашей линии переработки по переработки пластиковых бутылок, которая эффективно удаляет перенесенный пластиковых пленок из этикеток и ПП / ПЭ колпачки от бутылок. Поскольку этикетки и пробки от бутылок плавают в воде, тонущие ПЭТ хлопья могут быть легко удалены для дальнейшей обработки в следующей части оборудования.

6.Горячая промывка ПЭТ хлопьев — похожа на стиральную машину по своей природе, поток ПЭТ хлопьев промывают с помощью горячей воды, которая стерилизует и далее избавляется от загрязнений, таких как клей (на этикетках), смазочные материалы и т.п.

7.Фрикционная промывка — Вторичная фрикционная промывка холодной водой используется для охлаждения и дальнейшей очистки хлопьев промывочным способом.

8.Высокоскоростная Обезвоживающая машина — Обезвоживающая машина на основе центробежных сил, для удаления воды из хлопьев ПЭТ. Это экономически эффективный способ высушить хлопья ПЭТ, прежде чем осушать их термически, т.к. термическая сушка потребляет гораздо больше энергии.

9.Термическая сушка + циклонный сепаратор — частично высушенного хлопья ПЭТ теперь могут быть полностью высушены с использованием тепловых сушилок, где горячий воздух осушивает хлопья ПЭТ, испаряя остатки влаги. Конечный циклонный сепаратор смешивает горячий, влажный воздух с потоком холодного воздуха охлаждения хлопьев ПЭТ для подготовки к хранению. Циклонный сепаратор также является заключительным звеном очистки, например от пыли.

Циклонный сепаратор также является заключительным звеном очистки, например от пыли.

10.Резервуар для хранения — большой резервуар для хранения чистых, сухих хлопьев ПЭТ.

Модели и техническая спецификация

Полимерное оборудование

Валковые машины и каландры

Оборудование для переработки полимерных материалов

Оборудование и линии по переработке пластиковых бутылок

Процесс переработки полимерной пленки. Линии (оборудование) мойки (очистки) и сушки полимерной пленки

Термопластавтоматы (литьевые машины)

Экструдеры и экструзионные линии

Инженеры компании всегда готовы проконсультировать или предоставить дополнительную техническую информацию по оборудованию и линиям по переработке пластиковых бутылок.

Ваши запросы на оборудование и линии по переработке пластиковых бутылок просим присылать в технический департамент нашей компании на e-mail: [email protected], тел. +7 (495) 225 57 86.

Центральный сайт компании ENCE GmbH

Наша сервисная компания Интех ГмбХ

Головные Представительства в странах СНГ:

России

Казахстане

Украине

Туркменистане

Узбекистане

Латвии

Литве

Оборудование для переработки ПЭТ бутылок

Использованные пластиковые бутылки составляют немалую долю мусорных отходов. Каждый день тонны пластиковой тары попадают на свалки. Основной проблемой является то, что в естественных условиях пластик разлагается сотни лет, а это ведет к тому, что площади мусорных полигонов в будущем лишь увеличатся, если не предпринять ничего сегодня. В развитых странах Европы, где ценность земли намного выше и занимать площади под свалки очень дорого, давно пришли к практике сортировки и переработки мусора. Вот и нам пора задуматься, чтобы превратить бесполезный мусор в полезный продукт, который можно использовать вторично и получать прибыль. В частности для переработки ПЭТ бутылок существуют целые комплексы оборудования, которые помогут получить ценное вторсырье или готовый товар.

Каждый день тонны пластиковой тары попадают на свалки. Основной проблемой является то, что в естественных условиях пластик разлагается сотни лет, а это ведет к тому, что площади мусорных полигонов в будущем лишь увеличатся, если не предпринять ничего сегодня. В развитых странах Европы, где ценность земли намного выше и занимать площади под свалки очень дорого, давно пришли к практике сортировки и переработки мусора. Вот и нам пора задуматься, чтобы превратить бесполезный мусор в полезный продукт, который можно использовать вторично и получать прибыль. В частности для переработки ПЭТ бутылок существуют целые комплексы оборудования, которые помогут получить ценное вторсырье или готовый товар.

Узнать актуальную информацию и цены на оборудование для переработки пэт бутылок можно на странице Переработка пластика

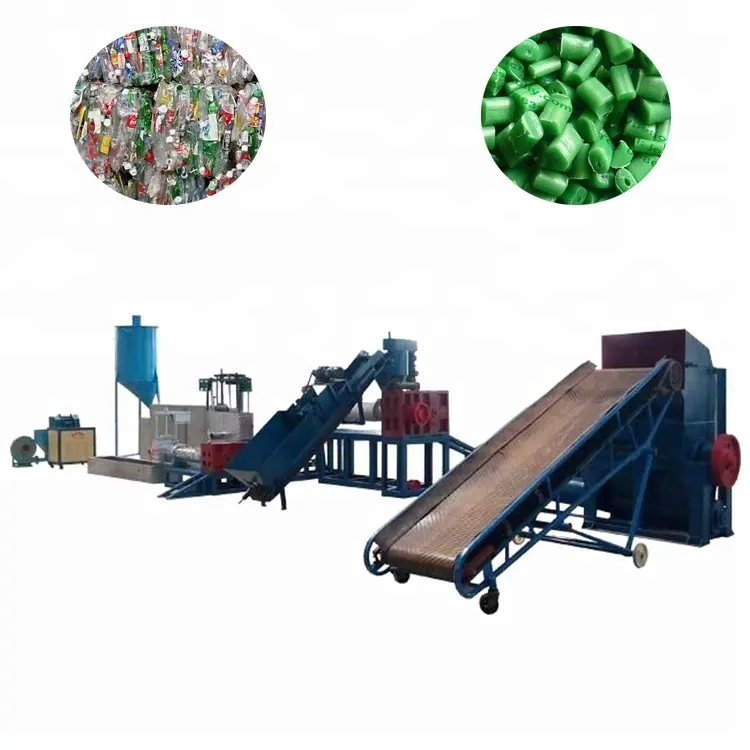

Способы переработки ПЭТ бутылок

Есть два способа переработки ПЭТ бутылок. Один из них позволяет получить флекс, из которого делают пластиковый гранулят и полимерное волокно, а другой топливо – любые виды бензина, дизтопливо, мазут. Переработка ПЭТ бутылок в топливо на данный момент – это экспериментальная технология, стоит очень дорого, так как высока цена на оборудование. Получить продукт первичной переработки ПЭТ бутылок флекс и гранулы стоит дешевле, поэтому это отличная идея для малого бизнеса. Но уже на первоначальном этапе будущий предприниматель может столкнуться с проблемами. Дело в том, что есть разные ПЭТ бутылки, которые необходимо сортировать. К примеру, бесцветный пластик ценится выше всего, чуть меньше будет стоить зеленый и синий пластик, самая низкая цена у пластиковых гранул темных цветов, а вот ПЭТ бутылки ярких цветов вообще не подлежат гранулированию из-за высокого содержания в них красителя. Также крышки ПЭТ бутылок подлежат удалению, это делают вручную или на специальных автоматах, отделяющих вместе с крышкой часть бутылки.

Переработка ПЭТ бутылок в топливо на данный момент – это экспериментальная технология, стоит очень дорого, так как высока цена на оборудование. Получить продукт первичной переработки ПЭТ бутылок флекс и гранулы стоит дешевле, поэтому это отличная идея для малого бизнеса. Но уже на первоначальном этапе будущий предприниматель может столкнуться с проблемами. Дело в том, что есть разные ПЭТ бутылки, которые необходимо сортировать. К примеру, бесцветный пластик ценится выше всего, чуть меньше будет стоить зеленый и синий пластик, самая низкая цена у пластиковых гранул темных цветов, а вот ПЭТ бутылки ярких цветов вообще не подлежат гранулированию из-за высокого содержания в них красителя. Также крышки ПЭТ бутылок подлежат удалению, это делают вручную или на специальных автоматах, отделяющих вместе с крышкой часть бутылки.

Оборудование для переработки ПЭТ бутылок

Комплекс оборудования для переработки ПЭТ бутылок включает в себя пресс, что позволит уменьшить объем отсортированного сырья, сократить расходы на транспортировку и хранение. Второй этап измельчение. Для этих целей служит шредер или дробилка для пластика. Полученную крошку промывают и просушивают. Измельчитель для пластика не редко входит в помывочный комплекс, где все операции по получению флекса выполняются автоматически. Чистый качественный флекс востребован на рынке, его можно продать в таком виде или переработать в гранулы самостоятельно. Стоимость пластикового гранулята выше,чем флекса. Чтобы получить гранулы, необходим агломератор и гранулятор. Внутри агломератора с помощью вращающихся ножей флекс дополнительно измельчается. За счет трения ножей температура внутри агрегата повышается до 100 градусов и частички пластика спекаются. Полученную массу помещают в гранулятор, где путем горячей резки получаются готовые гранулы. Вместо гранулятора на выходе можно установить экструдер, благодаря чему, на выходе будут не гранулы, а полимерное волокно. Экструдер необходим, если флекс невысокого качества.

Второй этап измельчение. Для этих целей служит шредер или дробилка для пластика. Полученную крошку промывают и просушивают. Измельчитель для пластика не редко входит в помывочный комплекс, где все операции по получению флекса выполняются автоматически. Чистый качественный флекс востребован на рынке, его можно продать в таком виде или переработать в гранулы самостоятельно. Стоимость пластикового гранулята выше,чем флекса. Чтобы получить гранулы, необходим агломератор и гранулятор. Внутри агломератора с помощью вращающихся ножей флекс дополнительно измельчается. За счет трения ножей температура внутри агрегата повышается до 100 градусов и частички пластика спекаются. Полученную массу помещают в гранулятор, где путем горячей резки получаются готовые гранулы. Вместо гранулятора на выходе можно установить экструдер, благодаря чему, на выходе будут не гранулы, а полимерное волокно. Экструдер необходим, если флекс невысокого качества.Оборудование отечественного производства для переработки ПЭТ бутылок в гранулы стоит недорого, быстро окупается, помогает переработать отходы из пластика в полезный продукт. Пластиковое вторсырье высоко ценится на рынке, так как из него можно делать новые пластиковые изделия, полиэтиленовые пакеты, а также тротуарную плитку.

Пластиковое вторсырье высоко ценится на рынке, так как из него можно делать новые пластиковые изделия, полиэтиленовые пакеты, а также тротуарную плитку.

Перспективы бизнеса по переработке ПЭТ бутылок

В современном мире рано или поздно мы придем к тому, что все отходы будут утилизироваться в обязательном порядке. Уже сейчас принимаются законы, благодаря которым число свалок сократится в разы. Получать доходы от переработки пластика отличная идея для бизнеса. Пока данная ниша на рынке относительно свободна, стоит обратить на нее внимание. Если сейчас еще можно успеть быть в числе первых, то совсем скоро предпринимателям наверняка придется столкнуться с жесткой конкуренцией.

Линии по переработке ПЭТ бутылок

Линия по переработке ПЭТ бутылок позволяет вторично использовать данное востребованное и одновременно специфичное полимерное сырье. Переработка загрязнённых ПЭТ бутылок в хлопья, с промежуточной отмывкой в линии мойки ПЭТ, даёт на выходе очищенную флексу.

Переработка ПЭТ бутылок

ГК «Апрель предлагает линии переработки ПЭТ производительностью 300, 500 и 1000 кг/ч. Стандартная комплектация линии переработки ПЭТ:

1. Ленточный транспортер

2. Роторная дробилка

3. Шнековая подача (фрикционная мойка)

4. Ванна горячей мойки

5. Ванна

6. Центрифуга

7. Панель управления

8. Дополнительное оборудование: нагреватель, насос, коллекторы этикеток и крышек, вентилятор, бункер досушки.

Технологический процесс переработки ПЭТ бутылок таков. Ленточный транспортер используется для непрерывной подачи отходов в дробильную установку.

Дробильная установка роторного типа измельчает сырье до мелкой фракции.

После этого ПЭТ сырье проходит через устройство отделения этикеток (необходимо отметить, что отделение этикеток может происходить на нескольких этапах: до дробления, после дробления, во время мойки во флотационной ванне, после сушки в циклонном сепараторе).

Фрикционная мойка осуществляет первичную мойку ПЭТ материала и перемещает его в моечную камеру.

В моечной камере происходит отделение основных загрязнений ПЭТ бутылки, оставшихся этикеток и посторонних включений. При необходимости сырье повторно пропускается через шнековые транспортеры и подвергается обработке паром.

После процесса промывки и очистки сырье поступает в центрифугу, чтобы убрать из него излишки воды. На выходе получаются мелкодисперсные куски ПЭТ («флекса» или хлопья), готовые к экструзии или грануляции.

Представленная комплектация является одним из вариантов линии переработки ПЭТ, и может быть изменена в соответствии с Вашими потребностями и ресурсами.

Как замкнуть цикл на четверть триллиона пластиковых бутылок в год

«Общество безошибочно заявляет нам, что мы разделяем в равной степени с общественностью ответственность за извлечение и утилизацию упаковок. Эта отрасль потратила сотни миллионов долларов в попытке оспорить, отклонить или уклониться от этого сообщения «.

—Дуайт Рид, президент Национальной ассоциации безалкогольных напитков, в 1980 г.

Линейная экономика добычи-производства-потребления-потерь привела к горам мусора в городах по всему миру и страданиям людей и планеты, но это доказано. решения по устранению пластикового загрязнения могут быть реализованы уже сейчас.

По данным Euromonitor, в 2016 году было продано около 480 миллиардов пластиковых бутылок для напитков, и менее половины было отправлено на переработку. Что случилось с более чем 240 миллиардами пластиковых бутылок для напитков за год? Некоторые были отправлены на свалки, некоторые были сожжены для получения энергии, и слишком много было разбросано по ландшафтам, рекам и океанам мира. Euromonitor прогнозирует, что производство пластиковых бутылок для напитков вырастет на 20 процентов до 576 миллиардов в год в 2021 году.

По мере того, как мир борется с растущей проблемой, выгоды от создания экономики замкнутого цикла, при которой все пластиковые изделия и упаковка заменяются безвредными альтернативами или переработаны, привлекательны. Но высокая стоимость и сложность утилизации одноразовых пластиковых предметов делает переработку практически нецелесообразной.

Но высокая стоимость и сложность утилизации одноразовых пластиковых предметов делает переработку практически нецелесообразной.

Агентство по охране окружающей среды США сообщило, что из всего пластика, произведенного в США в 2015 году, только 9,2 процента попало в центры переработки. По нашим оценкам, уровень переработки пластика в Соединенных Штатах снизится до 4,4 процента в 2018 году, потому что пластиковый пластик не имеет достаточной ценности, чтобы стимулировать переработку, а не утилизацию. Уровень переработки пластика в США может упасть до 2.9 процентов, если предложенная поправка к Базельской конвенции будет принята или если другие азиатские страны присоединятся к Китаю в запрете импорта пластиковых отходов.

Можем ли мы вернуться к экономике замкнутого цикла? Поскольку эквивалент одного большого самосвала с пластиковым мусором вливается в океан каждую минуту каждого дня, действовать безотлагательно.

Нам нужно начать с прямых маршрутов, по которым можно утилизировать или исключить определенные пластиковые изделия или упаковку. На самом деле, если многие одноразовые пластиковые предметы остаются малоценным материалом и превращаются в мусор, их следует исключить из использования. Пластиковые соломинки, полиэтиленовые пакеты и контейнеры для пищевых продуктов из пенополистирола во всем мире быстро попадают в категорию, которую лучше исключить, как описано в Списке запрета 2.0 Института 5 кругов за 2016 год (PDF).Можем ли мы переработать наш путь к экономике замкнутого цикла? Поскольку эквивалент одного большого самосвала с пластиковым мусором вливается в океан каждую минуту каждого дня, действовать безотлагательно.

Для более ценных пластиковых материалов, таких как бутылки для напитков из пищевого полиэтилентерефталата (ПЭТ), мы можем собирать и перерабатывать их в глобальном масштабе, как и алюминиевые банки, поскольку они обладают неотъемлемой ценностью в самом материале.Но ставить переработку в зависимость от рыночной стоимости — это рецепт неудачи, поскольку размер прибыли для переработчиков очень невелик и подчеркивается низкой товарной стоимостью загрязненного пластика.

Исследования доказывают, что программы по сбору и переработке продуктов, такие как законы о контейнерах или «счета за бутылки» в Калифорнии и Мичигане, превосходят смешанные системы утилизации, обычно реализуемые муниципалитетами. Но компании по производству напитков упорно боролись, чтобы положить конец счетам за бутылки по всему миру, потому что линейная экономика «разлила в бутылки и забыла» намного прибыльнее, чем брать на себя ответственность за восстановление и повторное использование бутылок.

ТБО сами по себе не остановят загрязнение пластиком

Отходы пластиковых бутылок стали проблемой для налогоплательщиков в странах, где нет систем управления отходами. За пределами нескольких стран производители напитков в значительной степени переложили издержки, связанные с негативными внешними эффектами загрязнения пластиковых бутылок, на население. Поскольку вывоз мусорных баков из общественных мест растет из-за затрат и проблем с безопасностью, а инвестиции в новую инфраструктуру широко и трудноразрешимо недостаточны, пришло время признать, что одним только удалением бытовых отходов не удается остановить загрязнение пластиковыми отходами. Его просто слишком много, и налогоплательщики и руководители городов устают от субсидирования управления плохо спроектированными, расточительными продуктами и упаковкой.

Его просто слишком много, и налогоплательщики и руководители городов устают от субсидирования управления плохо спроектированными, расточительными продуктами и упаковкой.

Обратный вендинг успешен и распространяется

Стимулируемый обратный вендинг — назовем его IRV — преуспевает в предотвращении загрязнения пластиковых бутылок и привлекает внимание во всем мире. IRV предлагает потребителям привлекательную причину для возврата своих контейнеров на переработку. Это проверенный метод сбора чистого потока ПЭТ-бутылок для напитков, который помогает сообществам в Литве, Турции, Австралии и других странах сокращать количество мусора и собирать большой процент контейнеров для напитков.

Когда это предусмотрено законодательством о контейнерах, IRV предлагают потребителям удобный способ вернуть свои бутылки и потребовать возврата депозита. Добровольные программы IRV, возглавляемые некоммерческими организациями и группами частного сектора, также начинают появляться в самых разных местах. Стимулируемые возмещением наличных денег, пожертвованиями на благотворительность, билетами на проезд в метро, оплаченными телефонными карточками или билетами со скидкой в парки развлечений, потребители охотно возвращают свои пустые бутылки в машины для сбора. Засоряется меньше ПЭТ-бутылок и создается более чистый поток материалов для вторичной переработки.

Стимулируемые возмещением наличных денег, пожертвованиями на благотворительность, билетами на проезд в метро, оплаченными телефонными карточками или билетами со скидкой в парки развлечений, потребители охотно возвращают свои пустые бутылки в машины для сбора. Засоряется меньше ПЭТ-бутылок и создается более чистый поток материалов для вторичной переработки.

Мы создали глобальную онлайн-карту, на которой показаны программы IRV по всему миру. Предоставляются ключевые элементы каждой программы и ссылки. Чтобы выделить страны, которые больше всего нуждаются во внедрении IRV, чтобы остановить загрязнение окружающей среды пластиковыми бутылками, уровень неправильного обращения с пластиковыми отходами показан для каждой страны на слое данных.

Данные о неправильном обращении с пластиковыми отходами были оценены Джамбеком и др. В их новаторском исследовании «Поступление пластиковых отходов с суши в океан», опубликованном в 2015 году.Джамбек определяет неправильно обработанные отходы как «материал, который либо засорен, либо неправильно утилизирован. Неправильно утилизированные отходы формально не обрабатываются и включают захоронение на свалках или открытых неконтролируемых свалках, где они не хранятся полностью. Неправильно обработанные отходы могут в конечном итоге попасть в океан по внутренним водным путям , отток сточных вод и перенос ветром или приливами «.

Неправильно утилизированные отходы формально не обрабатываются и включают захоронение на свалках или открытых неконтролируемых свалках, где они не хранятся полностью. Неправильно обработанные отходы могут в конечном итоге попасть в океан по внутренним водным путям , отток сточных вод и перенос ветром или приливами «.

Чтобы выделить пример критической потребности в IRV, в Индии уровень неправильного обращения с отходами составляет 85 процентов, при этом предполагаемые потоки неэффективного обращения с пластиковыми отходами составят 600 000 метрических тонн в 2010 году и прогнозируется на уровне 2.9 миллионов метрических тонн в 2025 году, если не улучшить сбор пластиковых отходов. Индийский штат Махараштра принял постановление, требующее от производителей создать механизм обратного выкупа пластиковых бутылок для напитков. Pepsi начала программу обратной продажи, но другие производители напитков, как сообщается, еще не предприняли никаких действий. Производителям напитков и розничным торговцам срочно необходимо внедрить и эксплуатировать системы IRV для сбора отходов пластиковых бутылок по всей Индии.

IRV преодолевает два ключевых препятствия.

IRV преуспевает, потому что преодолевает две давние проблемы: достижение высокого уровня сбора и низкого уровня загрязнения.По словам Coca-Cola, «одной из основных проблем с переработкой ПЭТ является ограниченное предложение на рынке высококачественного пищевого ПЭТФ». Согласно CalRecycle, очищенный, переработанный ПЭТ пользуется большим спросом для прядения волокна для ковровой пряжи и производства пищевых и непищевых контейнеров, а также для других целей. Сама отрасль ПЭТ видит потребность в новых подходах. В 2015 году Национальная ассоциация США по ресурсам для ПЭТ-контейнеров заявила: «Поскольку спрос на чистый переработанный полиэтилентерефталат (rPET) опережает предложение, индустрии пластмасс необходимо внедрять инновации, чтобы решить свои проблемы и улучшить использование.»

Стимулируемая обратная торговля — это решение для увеличения доступности rPET пищевого качества, улучшения использования ПЭТ-бутылок и снижения загрязнения ПЭТ-бутылок. После того, как бутылка для напитков из ПЭТ попадет в окружающую среду в качестве мусора, вероятность того, что она будет собрана и переработана уменьшается в геометрической прогрессии по мере увеличения стоимости и сложности этого процесса. В странах, где люди зарабатывают на жизнь вывозом кучи отходов для бутылок из ПЭТ, можно организовать и обучить сборщиков мусора для сбора бутылок и обслуживания автоматов по обратной продаже.Рабочие места, созданные с помощью обратной торговли, предложат мусорщикам лучшие условия труда и возможность получить ценные навыки.

После того, как бутылка для напитков из ПЭТ попадет в окружающую среду в качестве мусора, вероятность того, что она будет собрана и переработана уменьшается в геометрической прогрессии по мере увеличения стоимости и сложности этого процесса. В странах, где люди зарабатывают на жизнь вывозом кучи отходов для бутылок из ПЭТ, можно организовать и обучить сборщиков мусора для сбора бутылок и обслуживания автоматов по обратной продаже.Рабочие места, созданные с помощью обратной торговли, предложат мусорщикам лучшие условия труда и возможность получить ценные навыки.

Призыв к действию: законодатели, компании, потребители, граждане

Пришло время ускорить внедрение стимулированной обратной торговли во всем мире, потому что IRV — это доказанная история успеха для всей планеты, правительств, бизнеса и потребителей. Ясно, что продолжение использования недостаточных или несуществующих муниципальных систем удаления отходов не приведет к сокращению загрязнения пластиковых бутылок, будет по-прежнему представлять собой несправедливую финансовую утечку для налогоплательщиков и не будет возвращать недостающие 240 миллиардов бутылок из ПЭТ в год.

Законодатели : Пришло время ввести в действие политику разумных отходов, которая требует, чтобы производители напитков и розничные торговцы взяли на себя ответственность за сбор пластиковых бутылок, которые они производят и продают, до того, как бутылки станут отходами. Благодаря законодательной политике IRV игровое поле выравнивается, и ни одна компания по розливу напитков не имеет несправедливого преимущества — ничего не делать. Производители напитков и розничные торговцы должны быть обязаны, как часть их бизнес-лицензии, внедрять и использовать стимулированные обратные торговые операции везде, где они продают продукты.Как показано в успешных примерах, существуют варианты стимулов, и лучшие стимулы должны разрабатываться с учетом местных культурных и общественных потребностей.

Компании : Это момент в истории, когда компании по производству напитков и розничной торговли добровольно решили воспроизвести стимулируемые программы обратной торговли по всему миру, чтобы вернуть свои ПЭТ-бутылки, уменьшить количество мусора и выполнить свои обязательства перед общественностью. Глобальные компании по производству напитков публично заявили, что в течение следующих семи-двенадцати лет они будут работать над производством пластиковых бутылок, которые будут более пригодными для вторичной переработки, и использовать больше переработанного пластика в своих бутылках для напитков.

Глобальные компании по производству напитков публично заявили, что в течение следующих семи-двенадцати лет они будут работать над производством пластиковых бутылок, которые будут более пригодными для вторичной переработки, и использовать больше переработанного пластика в своих бутылках для напитков.

Но не имеет значения, подлежат ли ПЭТ-бутылки переработке, если они не собираются для переработки. IRV — это проверенный способ сбора ПЭТ-бутылок и достижения целей компании. Компании имеют возможность собирать 240 миллиардов потерянных бутылок для напитков из ПЭТ в год. Поскольку все больше стран принимают законы о расширенной ответственности производителей, которые возлагают ответственность за свою упаковку на бренды, IRV становится инструментом для восстановления фирменных бутылок.

Компаниям легко внедрить IRV, потому что компании по производству напитков и розничной торговли являются экспертами в важнейших элементах концепции IRV: они знают, как проектировать, устанавливать и обслуживать торговые автоматы, они провели множество общенациональных конкурсов на призы, у них есть прямые каналы связи с потребителей, они изучают и стремятся повлиять на поведение потребителей, а их опыт в прямой логистике доставки бутылок в магазины и торговые автоматы можно применить к обратной логистике получения бутылок.IRV легко внедрить для компаний, потому что компании по производству напитков и розничной торговли являются экспертами в важнейших элементах концепции IRV.

Обратный вендинг предлагает преимущества для розничных торговцев за счет увеличения количества посещений магазинов покупателями.

Обратный вендинг предлагает преимущества для розничных торговцев за счет увеличения количества посещений магазинов покупателями.Почему компании по производству напитков и розничной торговли должны добровольно использовать IRV, поскольку эти компании десятилетиями работали во всем мире против счетов за бутылки? Потому что мир осознал вред пластикового загрязнения, и мы проследили его источник. По мере того, как распространяется запрет на пластиковые соломинки и пакеты, во все большем числе стран принимаются законы о депозитах. Чтобы законно повлиять на законодательство, чтобы оно было наиболее эффективным и практичным для управления, компании могут действовать прямо сейчас и внедрить добровольный IRV, который работает во всех странах, где они продают напитки в пластиковых бутылках.

Потребители и граждане: Правительства и компании будут ускорять свои действия, когда мы этого потребуем.

Эти DIY-машины позволяют кому угодно перерабатывать пластик в новые продукты

Большая часть из 300 миллионов тонн пластика, производимого каждый год, не перерабатывается, и переработка, которая действительно происходит, обычно происходит в промышленных масштабах на заводах с использованием оборудования, которое может стоить десятки тысяч долларов. Но все большее число дизайнеров используют набор простых в сборке инструментов с открытым исходным кодом для переработки пластика и самостоятельного производства новых пластиковых изделий.

Но все большее число дизайнеров используют набор простых в сборке инструментов с открытым исходным кодом для переработки пластика и самостоятельного производства новых пластиковых изделий.

Посмотрите, как это работает:

«Мы хотим сделать мелкомасштабную переработку пластика доступной для всех, так как это может иметь экспоненциальный эффект на количество переработанного пластика, в конечном итоге снижая спрос на новый чистый пластик, и просвещать миллионы людей занимаются пластиком, переработкой пластика и методами обращения с ним до того, как он попадет в окружающую среду », — говорит Дэйв Хаккенс, голландский основатель компании Precious Plastic, организации, которая проектировала машины, которые сейчас используются дизайнерами в Таиланде и Украина и более 200 других.

«Мы хотим сделать мелкомасштабную переработку пластика доступной для всех». [Фото: Драгоценный пластик] В одном из наборов инструкций объясняется, как построить недорогую машину, измельчающую пластик на хлопья. Другая модульная машина экструдирует пластик, который можно использовать для 3D-печати; машина для литья под давлением и машина для прессования могут формовать пластик в формы. В серии видеороликов объясняется, как построить машины из основных материалов и универсальных деталей.

[Фото: Драгоценный пластик] В одном из наборов инструкций объясняется, как построить недорогую машину, измельчающую пластик на хлопья. Другая модульная машина экструдирует пластик, который можно использовать для 3D-печати; машина для литья под давлением и машина для прессования могут формовать пластик в формы. В серии видеороликов объясняется, как построить машины из основных материалов и универсальных деталей.

Дизайнеры по всему миру начали использовать машины для производства изделий из переработанного пластика в 2016 году, и теперь организация делится новыми инструкциями по созданию цехов полной переработки внутри транспортных контейнеров.Они также создали новую карту, чтобы объединить участников сообщества по переработке отходов своими руками.

«Это может иметь экспоненциальный эффект на количество переработанного пластика, в конечном итоге снижая спрос на новый первичный пластик». [Фото: Драгоценный пластик] «Карта предназначена для облегчения местного сотрудничества между людьми, чтобы помочь создать сотни дополнительных рабочих мест по переработке пластика по всему миру, а также предоставить людям инструмент для совместной работы по борьбе с пластиковыми отходами творческими способами — проведение кампании законы, бойкотирование предприятий, организация протестов или любые другие формы действий по прекращению загрязнения пластиком », — говорит Хаккенс.

На новом онлайн-рынке под названием Bazar продаются продукты, изготовленные с помощью машин, в попытке помочь большему количеству людей начать зарабатывать на жизнь переработкой пластика.

Хотя Хаккенс говорит, что команда заинтересована в создании инструментов для вторичной переработки и использования других материалов, пластик является их приоритетом. «Пластик — одна из самых острых проблем, с которыми сталкивается планета», — говорит он. «Я думаю, что это будет нашим приоритетом на долгие годы».

Оборудование и оборудование для переработки пластмасс

MSS, подразделение CP Group, является мировым лидером в области автоматизированных систем сортировки.Наши модули для сортировки пластика обеспечивают точное отделение определенных пластмасс от смешанных потоков отходов. Использование сенсорной технологии в ближней инфракрасной области (NIR) для анализа и классификации полимеров, асептической упаковки и бумаги по их уникальной сигнатуре позволяет легко обрабатывать несколько входных потоков с максимально возможной скоростью. Все цвета и смолы (ПЭТ, ПЭВП, ПВХ, ПП, ПС, ПЛА и др.) Точно и эффективно разделяются с помощью наших передовых решений для оптической сортировки:

CIRRUS ™

MSS ’CIRRUS ™ — это наш новейший оптический сортировщик, использующий новый NIR / датчик цвета с высоким разрешением и обеспечивающий высочайшее качество отделения пластмасс, электронного лома и других мелких частиц.

L-VIS ™

MSS ’L-VIS ™ использует современную камеру высокого разрешения и обеспечивает точное разделение мелких частиц, таких как пластиковые хлопья и гранулы, мелочь электронного лома, металлический лом, минералы и т. Д.

Aladdin ™

MSS ’Aladdin ™ — первый в мире модуль автоматической сортировки. Он эффективен при сортировке пластмасс по цвету, а также по типу смолы. Три выходных продукта генерируются из одного входного потока в универсальном оптическом сортировщике.

Sapphire ™

MSS ’Sapphire ™ использует передовую технологию датчиков ближнего инфракрасного диапазона для анализа и классификации полимеров, асептической упаковки, различных волокон, а также других материалов, таких как картонные коробки для напитков.

MetalSort ™

MSS ’MetalSort ™ — это индукционная сенсорная система, которая представляет собой идеальную сортировочную машину для отделения мелких металлических примесей от стеклобоя, пластиковых хлопьев и электронного лома.

CPScreenCPScreen автоматически отделяет мелкие волокна от контейнеров, а 2D — от трехмерного материала, легко и эффективно.Небольшие отверстия в сетке уменьшают потери волокна на линии контейнеров, возвращая даже самые маленькие кусочки волокна. Долговечные резиновые диски кулачкового типа CP специально спроектированы так, чтобы иметь постоянный интервал во всех точках в любое время, чтобы сделать диски очень устойчивыми как к заклиниванию, так и к наматыванию. Кулачковые диски также имеют низкую амплитуду, что позволяет избежать агрессивного разделения, чтобы сохранить волокно чистым от небольших емкостей и других загрязнений. Грохоты CP обеспечивают правильный размер материала для наиболее эффективной сортировки.

Характеристики и преимущества:

- Кулачковые диски обладают высокой устойчивостью к заклиниванию и наматыванию — 80% + сокращение наматывания и необходимого обслуживания

- Двигатели с частотно-регулируемым приводом

- Маленькие отверстия в сетке сводят к минимуму потерю мелких волокон в контейнерную линию

- CP Syncdrive ™ использует приводной ремень из углеродного волокна, а не цепи, что устраняет необходимость в масленках, натяжителях или регулировках, а также снижает износ, техническое обслуживание и шум.

- Болт в «шпиндельных» валах позволяет легко снимать или заменять без снятия боковых панелей

- Диск в сборе из 5 дисков; один болт на диск в сборе позволяет быструю замену диска

- Электронный угол наклона деки, гидравлически регулируемый с шагом 1 градус с панели управления

- Разработан с учетом требований безопасности: соединение ремней, гидравлический пол для технического обслуживания, блокирующая бирка и механическая блокировка валов

V-образный перфоратор / выравниватель

V-Perforator / Flattener от CP помогает сократить объем складских помещений на две трети за счет перфорации пластиковых контейнеров.Используя нашу уникальную технологию сужающихся дисков, V-Perforator прокалывает и сплющивает ваши ПЭТ и другие жесткие пластиковые контейнеры, включая бутылки для воды емкостью 2-1 / 2 галлона, кувшины для молока емкостью 1 галлон и контейнеры для напитков из ПЭТ объемом 3 литра. Перфорация вашего пластика делает тюкование более эффективным за счет сокращения времени тюка и повышения его целостности. CP Perforator / Flattener может быть интегрирован в ваши существующие системы, обеспечивая беспроблемную модернизацию, быструю доставку, профессиональную установку и быстрое реагирование на любые вопросы или проблемы.

Особенности и преимущества:- Сходящиеся диски перфорируют и выравнивают пластиковые бутылки

- Уменьшает громкость на 2/3

- Сокращает время тюкования

- Повышает целостность тюка

- Диски из литой хромистой стали — более 500 BHn

- Резиновое уплотнение между диском в сборе и приводным ротором защищает диски от резких ударов, увеличивая длину

Барабанный воздушный сепаратор (ADS) от нашего партнера Ken Mills Engineering

ADS легко удаляет двумерные отходы из трехмерных; это недорогой сепаратор, который автоматически снижает загрязнение потока контейнера за счет применения вакуумной технологии через вращающийся перфорированный барабан.Компактный размер ADS позволяет легко модернизировать любой MRF.

Особенности и преимущества:- Удаляет двумерные загрязнения из трехмерного материала

- Низкая стоимость и длительный срок службы деталей

- Требуется минимум смазки и очистки

- Низкие эксплуатационные расходы

- Компактная конструкция для быстрой, простой установки и легкого дооснащения

- Запатентованная технология

- Повышает товарность готовой продукции

- Повышает систему на протяжении

- Доступно 2 размера моделей

- Регулируемая скорость вращения барабана и сила всасывания

- Прочный и долговечный

Film Vac System от нашего партнера Impact Air

Усовершенствованная система пленочного пылесосаImpact Air состоит из серии специально разработанных колпаков для сбора материала, которые обычно устанавливаются над сортировочными лентами и используются для транспортировки собранного вручную материала, что снижает затраты на рабочую силу и устраняет необходимость в транспортировочных конвейерах и дополнительных бункерах для хранения.

Воздушный нож-сепаратор от нашего партнера Impact Air

Воздушный нож-сепараторImpact Air является ценным дополнением к любому процессу рециркуляции, поскольку он удаляет малоценные «легкие» фракции из потока материала, такие как неподдающиеся захвату предметы, такие как бумага, пластик и фольга, из потока материала. Конвейерный узел Air Knife состоит из входящего объема воздуха, направляемого через регулируемое сопло, работающего вместе с вытяжным кожухом, установленным внутри единого корпуса.

Оборудование для переработки пластмасс и сортировка по переработке пластмасс

Переработка пластмасс — это хорошо зарекомендовавшая себя отрасль, которая перерабатывает и перепродает несколько миллионов тонн использованных пластмасс ежегодно во всем мире. Вместо того, чтобы работать исключительно из соображений экологической необходимости, услуги по рекуперации пластмассовых материалов могут быть как рентабельными, так и производительными, позволяя экономить ресурсы для ряда различных производственных приложений. Сфера переработки и регенерации также включает в себя промышленные процессы, с помощью которых пластмассовые материалы разделяются на их основные мономеры и становятся доступными для дальнейшей полимеризации на вторичном и третичном уровнях.

Система машин для переработки пластикаИзображение предоставлено: Alba_alioth / Shutterstock

В то время как промышленность по переработке пластика изначально была сосредоточена на утилизации производственных отходов и побочных продуктов, оставшихся после первоначального изготовления пластика, современные службы рециркуляции также способны утилизировать и разнородные товары, бывшие в употреблении. Методы, используемые системами рекуперации материалов, как правило, различаются в зависимости от типа перерабатываемого пластика, но есть некоторые важные методы, общие для большинства служб по переработке.Такие этапы, как сортировка, очистка, измельчение, разделение и гранулирование, можно найти в большинстве операций по переработке пластика. Точно так же оборудование, используемое для выполнения этих процессов, обычно попадает в несколько категорий оборудования.

Для получения дополнительной информации о текущем состоянии переработки пластмасс см. Ресурсы по этой теме.

Сортировочный процесс и оборудование для переработки пластмасс

Сортировка и группировка пластмассовых материалов по типу смолы — важный первый шаг в процессе переработки, поскольку загрязнение может сделать партию материала непригодной для повторного использования.Наиболее часто перерабатываемые смолы, в том числе полиэтилентерефталат (ПЭТ), полиэтилен высокой плотности (HDPE) и поливинилхлорид (ПВХ), должны быть тщательно отделены друг от друга, чтобы обеспечить дальнейшую переработку. Загрязнения внутри каждого типа пластика также должны быть удалены из основной смолы, чтобы обеспечить чистоту сырья.

Сортировочные машины должны быстро идентифицировать и классифицировать большие объемы бывшего в употреблении пластика, часто при непрерывной загрузке. Несмотря на разную степень технической сложности и производительности, усовершенствованная сортировочная машина может быть оснащена некоторыми или всеми из следующих функций:

- Датчики : Эти устройства обнаруживают определенные полимеры в смешанном потоке пластмассовых материалов.Они могут быть оснащены датчиками рентгеновского или инфракрасного излучения, которые регистрируют уникальную сигнатуру полимера по всему спектру. Некоторые датчики также включают технологию определения цвета, которая сортирует материал по оттенку и прозрачности.

- Эжекторы : Механические или прецизионные воздушные эжекторы физически группируют различные пластмассовые материалы по типам смол. В зависимости от своей мощности эжекторы часто могут обрабатывать очень высокие скорости подачи.

- Вычислительные системы : Компьютерная технология обработки предоставляет алгоритмы, которые используются для идентификации и сортировки различных материалов.Эти системы обеспечивают параметры управления как для датчиков, так и для работы эжектора.

- Пользовательские интерфейсы : Интерфейс оператора может предоставить техническим специалистам средства управления машиной и диагностические инструменты. Кроме того, интерфейсы могут также предлагать сетевые возможности, помогающие интегрировать сортировочную машину и быстро настраивать ее функции.

Вы можете найти поставщиков систем сортировки, используя платформу Thomas ‘Supplier Discovery Platform.

Машины для измельчения

Пластиковые материалы обычно необходимо разрезать на меньшие размеры, чтобы обеспечить дальнейшую переработку и упростить упаковку, транспортировку и распространение вторичного сырья.Такая резка создает определенные проблемы, поскольку многие пластмассы абразивны по отношению к металлическим лезвиям и могут иметь широкий диапазон твердости, веса и толщины. Обычно измельчение стандартного размера выполняется с помощью одно- или многовальных измельчителей и грануляторов. Многовальные измельчители выполняют резку ножницами с помощью ряда вращающихся лезвий, которые могут обрабатывать умеренно грязный или загрязненный материал, но имеют неточный размер разрезов. Одновальные измельчители выполняют более рваные движения и имеют более медленные двигатели, что продлевает срок службы лезвия.Они также могут обрабатывать грязный или абразивный материал и обычно имеют регулируемые или сменные лезвия.

Грануляторысостоят из ротора, прикрепленного к лезвиям, которые вращаются внутри камеры, содержащей решетчатый пол. Их способность обрабатывать пластиковый материал зависит от скорости ротора, угла режущих лезвий, шага решетки и формы ротора. Грануляторы обычно представляют собой прочные машины, способные выполнять относительно высокую скорость резки, а наличие сетки позволяет более точно контролировать размер разрезов.Лезвия гранулятора обычно необходимо регулярно заменять в процессе работы.

Вы можете найти поставщиков машин для измельчения и грануляторов, используя платформу Thomas ‘Supplier Discovery Platform.

Моечное оборудование

После того, как пластик был разрезан на более мелкие кусочки или «хлопья», приклад обычно необходимо вымыть, чтобы удалить оставшуюся грязь или насадки. Бумага, клей, песок и зерно — вот некоторые из основных элементов, которые используются в процессе стирки, который может выполняться с использованием водяных бань, фрикционных шайб или стиральной линии.Линия для стирки непрерывно распыляет горячую струю на поток пластикового материала, удаляя некоторые или все этикетки и грязь, прилипшие к пластиковой поверхности. В этот процесс часто включаются моющие и дезинфицирующие средства, чтобы улучшить уровень очистки.

Вы можете найти поставщиков моечного оборудования, используя платформу Thomas ‘Supplier Discovery Platform.

Разделительное оборудование

Чтобы снизить вероятность загрязнения сырья, большая часть переработанного пластика подвергается сепарационной обработке, при которой удаляются любые насадки или одноразовые материалы, которые могут присутствовать в партии хлопьев.Большинство процессов разделения можно разделить на «мокрые» или «сухие». Поплавковые резервуары — наиболее распространенный мокрый метод, разделяющий материал в зависимости от плотности, а также от того, тонет он или плавает, в то время как гидроциклоны используют центробежную силу для разделения материала по весу.

Среди сухих методов воздушная классификация различает типы пластика на основе отношения площади поверхности чешуек к массе, что означает, что более толстые материалы отсеиваются от тонких. Механические сепараторы обычно разделяют хлопья по размеру, а иногда и по форме.Эти машины могут иметь плоскую, круглую или наклонную конфигурацию. Лазерные спектральные анализаторы — это самые современные машины, использующие спектроскопическое обнаружение для определения точных уровней загрязнения в данной партии. Альтернативные устройства могут использовать ультрафиолетовый или флуоресцентный свет для разделения пластика по цвету или уровням поглощения света. Машины для разделения расплава перемещают пластиковые хлопья по конвейеру или горячему валку, в то время как тепло применяется для разделения материала в соответствии с температурой плавления.

Вы можете найти поставщиков разделяющего оборудования, используя платформу Thomas ‘Supplier Discovery Platform.

Гранулятор

Гранулирование вторичного пластика — заключительный этап большинства процессов переработки. Преобразование вторичного пластика в гранулы позволяет упростить распространение и переработку и, в конечном итоге, увеличивает скорость и эффективность повторного внедрения переработанного пластика в промышленное производство. После сортировки, вытяжки, разделения и сушки регенерированного материала хлопья готовы к экструзии в гранулы.

Обычно на этой стадии используются одно- или двухшнековые экструдеры. Соотношение между длиной шнека экструдера и его диаметром, а также общая конструкция шнека могут варьироваться в зависимости от типа обрабатываемой смолы. Одношнековые экструдеры полагаются на насосное действие и сдвиг для придания формы пластику, в то время как двухшнековые экструдеры выполняют больше функции смешивания с меньшим усилием сдвига для создания составного материала. Для регулирования эффекта дегазации могут потребоваться вентиляционные и вакуумные насосы.После гранулирования регенерированный пластик готов к распределению и переработке.

Вы можете найти поставщиков оборудования для гранулирования, используя платформу Thomas ‘Supplier Discovery Platform.

Прочие изделия из пластмасс

Больше от Plastics & Rubber

GREENMAX Устаревшая машина для переработки жидких напитков Машина для переработки ПЭТ-бутылок Обезвоживание, уплотнение, экстракция

Извлечение жидкости из устаревшей жидкости для напитков из ПЭТ-бутылок

GreenMax Переработка ПЭТ-бутылок

Широкое применение бутылок из ПЭТ в производстве напитков привело к появлению большого количества бутылок для отходов, которые нуждаются в переработке устаревших напитков.Ненужные ПЭТ-бутылки образуются в результате ежедневного потребления напитков в бутылках, напитков из ПЭТ-бутылок, забракованных на конвейере, возвращенных и с истекшим сроком годности, на заводах и т. Д.

И для всех производителей напитков большая проблема — иметь дело с огромным объемом отходов ПЭТ-бутылок, потому что в бутылках остаются жидкости, а также в помещениях для хранения и транспортировки бутылок. Стремясь удовлетворить эти маркетинговые потребности, GreenMax продвигает серию Poseidon , которая специально разработана для уплотнения контейнеров, таких как ПЭТ-бутылки, алюминиевые банки и т. Д.

GreenMax изначально сосредоточился на машинах для переработки EPS , чтобы сделать его более удобным для нашего бизнеса по переработке EPS и расширить наши источники поставок отходов EPS. Однако, осознавая трудности, связанные с утилизацией отходов ПЭТ-бутылок у производителей напитков и переработчиков бутылок, GreenMax считает необходимым вмешаться в эту сферу и предоставить им профессиональное обслуживание оборудования.

Текущая ситуация с ПЭТ-бутылкой

ПЭТ — это высококристаллический полимер молочно-белого или светло-желтого цвета с гладкой и блестящей поверхностью.ПЭТ имеет хорошие свойства сопротивления ползучести, сопротивления усталости и абразивному истиранию. Он также имеет лучшую прочность среди всех термопластов и мало подвержен влиянию температуры.

Как вид нетоксичного пластика, ПЭТ используется в качестве сырья для изготовления упаковки, такой как бутылки и контейнеры, для упаковки широкого спектра пищевых продуктов и потребительских товаров, таких как безалкогольные напитки, алкогольные напитки, фармацевтические продукты, моющие средства, косметика. , и пищевые масла.

Традиционный способ переработки ПЭТ-бутылок

Так как брошенные отходы ПЭТ-бутылок могут стать причиной больших отходов и белого загрязнения, их необходимо утилизировать. Традиционный способ переработки пластиковых бутылок создает множество проблем для производителей напитков и переработчиков бутылок.

№1: выливать жидкости из бутылок вручную очень хлопотно и утомительно, и нанимать людей для этой работы стоит дорого.№ 2 пустые бутылки по-прежнему имеют большой объем и место для хранения и транспортировки отходов.

№3 вся процедура сделает место обработки грязным и беспорядочным, что является довольно неприятной сценой.

Посейдон приходит, чтобы избавиться от этих неприятностей

С помощью Poseidon все, что вам нужно сделать, это включить машину, а затем выбросить ПЭТ-бутылки в кормовые бункеры. Посейдон может выполнять все остальные задачи автоматически. При уплотнении бутылок жидкости выдавливаются.

После обработки 85% -95% жидкостей извлекаются из бутылок, и они собираются в резервуар. Перед сливом их сначала обрабатывают, чтобы избежать загрязнения воды. Что касается эффекта уплотнения, соотношение объемов бутылок до и после уплотнения составляет около 6: 1.

Применение переработанных бутылок из ПЭТ

Есть отрасли, которые повторно используют переработанные бутылки из ПЭТ. Они служат движущей силой переработки ПЭТ-бутылок и утилизации устаревших жидкостей , в противном случае бутылки все еще существуют как пластиковые отходы, даже если они обезвожены и уплотнены.

Например, переработанные в Германии отработанные ПЭТ-бутылки уплотняются до меньших размеров и продаются в Китай. Китайские фабрики перерабатывают из бутылок для отходов ткани, такие как шерстяные свитера, которые отправляются обратно на рынок Германии. Стоимость сырья составляет всего 32 евроцента, а шерстяные свитера продаются по цене 50–100 евро за единицу. Есть хорошие прибыли.

GreenMax желает вам помочь

Линия по производству, переработке и повторному использованию ПЭТ-бутылок образует устойчивую и многообещающую промышленную линию, в которой передовые технологии играют важную роль.Посейдон из GreenMax желает предоставить вам лучший сервис и сделать переработку ПЭТ-бутылок приятным и легким делом.GREENMAX POSEIDON состоит из трех моделей

1. P-C350: Производительность 350 кг / ч2. P-C200: Производительность 200 кг / ч

3. P-C900: Производительность 900 кг / ч

Успешные дела

1. Pepsi в Tailand2. Nestle в США

Poseidon C350 ПЭТ бутылка

Пропускная способность: 350 кг / чПередаточное отношение шнека: 50: 1

Уменьшение объема бутылки: 8: 1

Плотность сжатого ПЭТ: 250 кг / м3

Общая потребляемая мощность: 15.5kw

Переработка торговых автоматов, Автомат для переработки бутылок, Автоматическая машина для рециркуляции банок, бутылок

Обратный торговый автомат YC-301 (RVM) нацелен на рынок без депозита. Эти торговые автоматы по переработке вторсырья имеют простой и понятный дизайн, характеризуются 42-дюймовым светодиодным дисплеем, идеально подходящим для упаковки рекламы и брендинга. YC-301 принимает одноразовые одноразовые пластиковые бутылки и банки.

YC-301 Торговые автоматы по переработке вторсырья также поддерживает систему множественного вознаграждения для управления денежным вознаграждением, схемами погашения, вознаграждением RFID и NFC-картами и т. д.Между тем, он также поддерживает настраиваемые системы сторонних производителей, может предложить комплексный план системы для местного рынка.

● Сбор пластиковых бутылок и / или банок

● Модули оптической защиты от мошенничества и защиты рук

● 42-дюймовый мультимедийный интерактивный дисплей

● Оснащен модулем высокоскоростной печати (нестандартный)

● Доступ к системе IMP

● Поддержка plug-and-play

Долговечный и надежный | Интерактивная медиа-платформа | 0 Плоское расширение •904 904 шкаф, прочная конструкция• Идеальная платформа для индивидуальной упаковки и рекламы • Компактный дизайн, четкое понимание линий | • 42-дюймовая мультимедийная рекламная платформа • Понятное руководство для клиентов, плавное управление • Поддержка индивидуального продвижения бренда | • Мультисистемная интеграция rface, легко расширяемое устройство • Поддержка системы множественного вознаграждения |

Лидирующая революция в ресурсах

35 миллиардов использованных контейнеров для напитков ежегодно собираются обратной торговлей TOMRA машины.Общее количество предотвращенных выбросов парниковых газов TOMRA равно ежегодным выбросам от 2 миллионов автомобилей, каждый из которых проезжает 10 000 километров.

| Размеры | Емкость хранилища (приблизительные значения с вытяжкой) | |

| Несмешанные, переработанные по одной категории | Банки (0,303) | |

| Пластиковые бутылки: | 400 бутылок (0,5 л) | |

| Пластиковые бутылки: | 150 бутылок (1.5L) | |

| Вес машины: 260 кг Площадь основания: 0,9 м2 В зависимости от размера бункера: Ш: 850 x Г: 720 x В: 900 мм | ||

| Спецификация контейнера | Типы материалов Пластиковые бутылки, алюминиевые и железные банки Размер контейнера Диаметр 60-135 мм, высота 100-300 мм | |

| Скорость вращения | Считывание штрих-кода До 30 контейнеров в минуту | |

| Окружающая среда | Влажность Относительная не более 80% влажность, без конденсации Температураот 0 ° C до + 45 ° C ( 32 ° F — 113 ° F) Машина была предназначена только для использования внутри помещений | |

| Электрооборудование | Pow Потребление В режиме ожидания 80 Вт, В рабочем состоянии Макс. (прибл.) 310 Вт Номинальное напряжение 100-240 В переменного тока, 1 фаза с заземлением 50/60 Гц Предохранитель мин 10 А | |

| Возможности подключения | LAN (Ethernet TCP / IP) | |

| Конфигурации | Внутренняя отдельно стоящая стойка; Передняя разгрузка; Быстрый вход с помощью QR-кода | |

| Распознавание | Распознавание штрих-кода | |

| Взаимодействие с пользователем | 42-дюймовый сенсорный дисплей Разрешение WSUVGA + (WSUGA / HDTV) 1920 (H0005) 1920 1080 (Вт) | |

| Программное обеспечение | Управление базой данных штрих-кодов Реклама и медиа УправлениеУправление аварийными сигналами Управление отчетами Управление клиентами Управление техническим обслуживанием 45 | Рекламный световой короб * Считыватель карт RFID * Считыватель магнитных карт * Считыватель NFC * Измерение энергопотребления Модуль* Электронный чек (POS) * Нестандартные аксессуары |

Мы оставляем за собой право вносить изменения в соответствии со спецификациями без предварительного уведомления.Несмотря на то, что были предприняты все усилия для обеспечения точности всей информации, содержащейся в этом документе, TOMRA не несет ответственности за любые ошибки, неточности или упущения, которые могут произойти.

Incom Tomra

INCOM TOMRA Recycling Technology (Beijiing) Co., Ltd. (сокращенно «ИНКОМ ТОМРА») — китайско-норвежское совместное предприятие.

INCOM TOMRA была основана в марте 2016 года компаниями Beijiing INCOM RECYCLE Co., Ltd из Китая и Tomra Systems ASA из Норвегии вместе.Основная цель этого предприятия — продвижение, продажа и обслуживание реверсивных торговых автоматов (RVM), разработанных двумя акционерами и дочерними компаниями.

TOMRA — мировой лидер в области решений для сортировки и сбора, а INCOM RECYCLE — крупнейший оператор и поставщик решений по переработке отходов Smart Municipality в Китае. Опираясь на поддержку TOMRA и INCOM RECYCLE, INCOM TOMRA может предоставить партнерам полный пакет решений RVM для различных приложений.

INCOM TOMRA базируется в Китае, но занимается продвижением интеллектуальной утилизации и циркулярной экономики во всем мире.Мы используем технологии, чтобы сделать нашу окружающую среду и наш мир зеленым и лучше.

YC-301

Германия сорвала джекпот утилизации? Жюри все еще отсутствует | Германия

В магазине напитков на окраине Гамбурга отец держит своего трехлетнего сына, чтобы помочь ему протолкнуть пустую пластиковую бутылку из-под воды в отверстие большой серой машины.

Устройство с жужжащим звуком вытаскивает бутылку из руки ребенка, жонглирует ею на сборочной линии для сканирования штрих-кода, затем всасывает емкость еще глубже в живот и, в конечном итоге, разрывает ее с удовлетворительным хрустом.

«Джекпот!» — говорит мальчик, сияя от радости, когда автомат выплевывает 25-центовый ваучер.

Следующий в очереди мужчина, несущий мешок для мусора, заполненный пластиковыми бутылками, не может испытывать такой же радости при переработке отходов. «Честно говоря, я думаю, что это утомительно, — говорит 41-летний Шюкрю Хал. — Каким-то образом супермаркеты нашли способ заставить нас прояснить ситуацию».

Благодаря своей репутации чемпиона мира по переработке вторсырья Германия рассматривается многими как вдохновитель новой британской схемы возврата депозитов (DRS) для бутылок и банок, о которой было объявлено на этой неделе.Однако спустя 15 лет после его появления мнения по-прежнему расходятся в отношении того, является ли схема полупустой или наполовину полной бутылкой.

Введенная правительством коалиции социал-демократов и зеленых в Германии в 2003 году, германская система Pfand (депозит) оказала исключительно положительное влияние на мусор и внедрила развлекательные технологии, но также имела некоторые неожиданные социальные побочные эффекты.

А с точки зрения продвижения внедрения действительно экологичных, многоразовых контейнеров для напитков, эффект был незначительным.

Pfand — это дополнительный залог, который вы вносите как часть стоимости бутылки или банки и который возвращается вам при возврате контейнера поставщику.

Почти все немецкие супермаркеты имеют сложные «обратные торговые автоматы», которые взвешивают и сканируют вашу бутылку, чтобы сопоставить ее со списком приемлемых форм и размеров.

Если вашей бутылки нет в списке розничного продавца, машина выплюнет ее обратно в вас. Если он совпадает, бутылка отправляется в желоб для переработки или измельчения, и автомат вручает вам ваучер с добавленными Pfand , которые вы затем можете обналичить в кассе.

Как это работает: немецкая система PfandОдноразовые одноразовые бутылки, в основном пластиковые, имеют более высокий залог (обычно 25 центов), чем многоразовые, в основном стеклянные бутылки, которые стоят от 8 до 15 центов .

Первоначальная идея, лежащая в основе разницы в цене, была двоякой: с одной стороны, она увеличивала стимул для людей возвращать экологически вредные пластмассы, которые в противном случае засоряли бы ландшафт. С другой стороны, более высокая цена была призвана сделать одноразовые контейнеры для напитков менее привлекательными в долгосрочной перспективе.

Что касается первого, то DRS имел оглушительный успех. Только 1-3% одноразовых бутылок сейчас не возвращаются в Германии; уровень рециркуляции банок составляет около 99%. Отчасти это связано с целым неформальным сектором экономики, который вырос вокруг процесса переработки.

В крупных городах Германии сотни Pfandsammler или «сборщиков депозитов» — многие из них пенсионеры или люди с тяжелыми условиями жизни — бродят по улицам с тележками и ручными фонариками в поисках ящиков для пластиковых бутылок, которые можно отнести в следующий супермаркет. .В некоторых городах установлены мусорные ведра со специальными полками для облегчения поиска.