ПРОИЗВОДСТВЕННЫЙ КОНТРОЛЬ | ck64

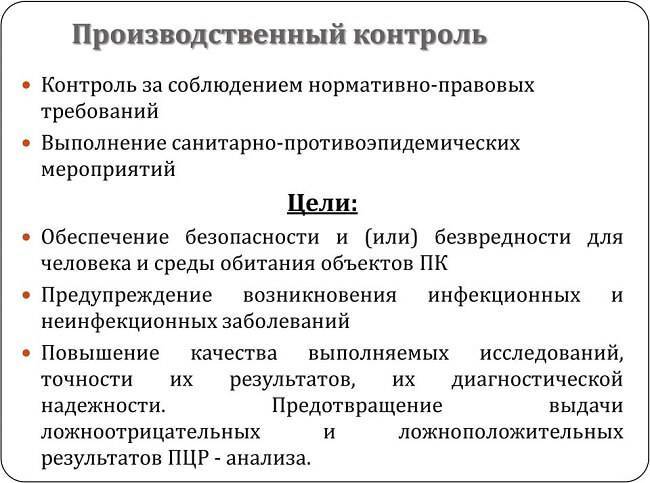

Что такое производственный контроль?Производственный контроль — это контроль за соблюдением установленных санитарных правил и выполнением санитарно-противоэпидемических мероприятий, который осуществляется юридическими лицами и индивидуальными предпринимателями в соответствии с задачами осуществляемой ими деятельности.

Мы проводим все необходимые исследования (испытания) в целях производственного контроля в рамках разработанного и/или имеющейся на предприятии Программы (плана) производственного контроля.

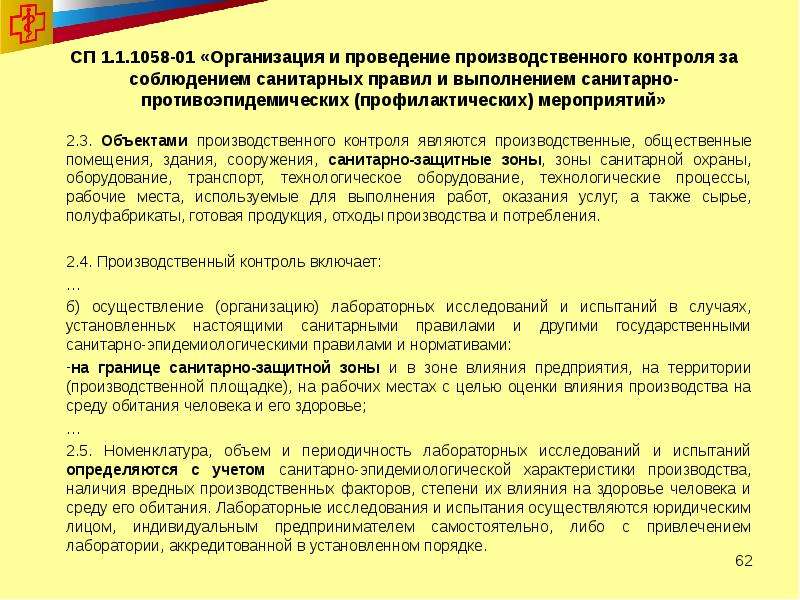

К объектам производственного контроля относятся здания и сооружения, общественные помещения, технологическое оборудование и процессы, транспортные средства, рабочие места. В область контроля попадают также санитарно-защитные зоны, сырье, материалы, готовая продукция, производственные отходы.

МЫ ПРЕДЛАГАЕМ

- Составление программы производственного контроля на основании требований СП 1.1.

- Проведение широкого комплекса лабораторных исследований и испытаний в случаях, установленных санитарными правилами и другими государственными санитарно-эпидемиологическими правилами и нормативами.

- Оформление результатов проведенных лабораторных исследований и испытаний в соответствии с установленными требованиями Роспотребнадзора и Росаккредитации

ДОКУМЕНТЫ

Основными документами, регламентирующими порядок и механизмы проведения производственного контроля, являются:

- Федеральный закон от 30.03.1999 №52-ФЗ «О санитарно-эпидемиологическом благополучии населения»

- СП 1.1.1058-01. «Организация и проведение производственного контроля за соблюдением санитарных правил и выполнение санитарно-противоэпидемических (профилактических) мероприятий»

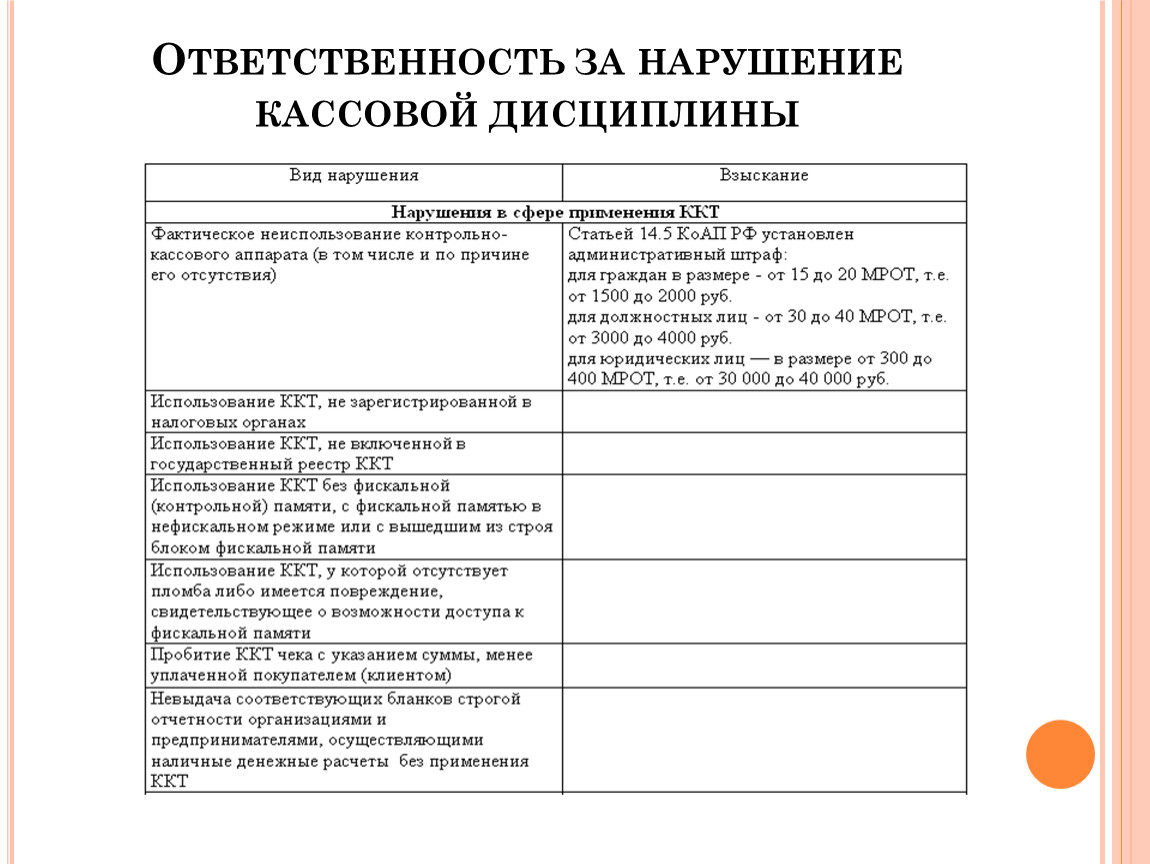

Какова ответственность за отсутствие производственного контроля

Ст. 6.3 КоАП

6.3 КоАП

Если на предприятии нет документов, подтверждающих проведение производственного контроля, Роспотребнадзор накладывает штраф за каждый отсутствующий документ:

- на граждан до 500 ₽,

- должностных лиц и частных предпринимателей до 1000 ₽,

- организаций до 20 000 ₽.

Кроме этого, Роспотребнадзор может приостановить деятельность работодателя на 90 суток.

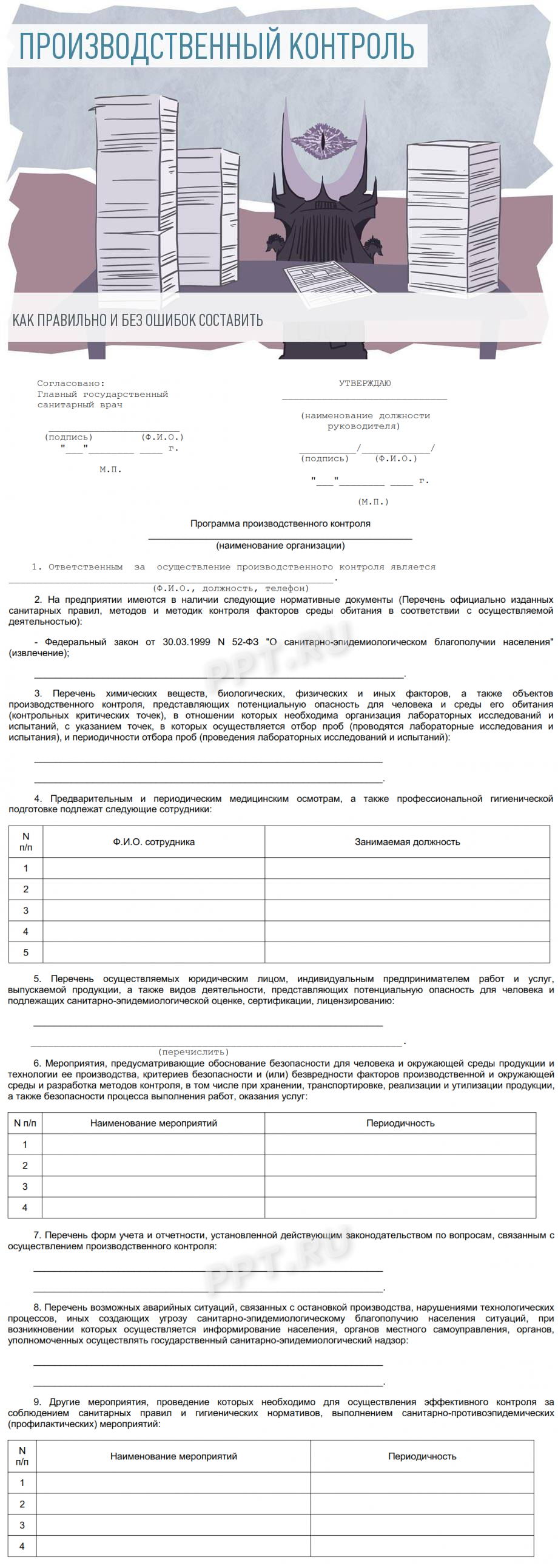

Как составить программу производственного контроля

Программа производственного контроля — обязательный документ. В ней работодатель указывает все мероприятия, с помощью которых он будет контролировать:

- соблюдение санитарных правил,

- выполнение санитарно-противоэпидемиологических мероприятий.

Программа должна меняться после смены деятельности, реконструкции зданий или изменения техпроцесса.

СП 1.1.1058–01

о проведении производственного контроля

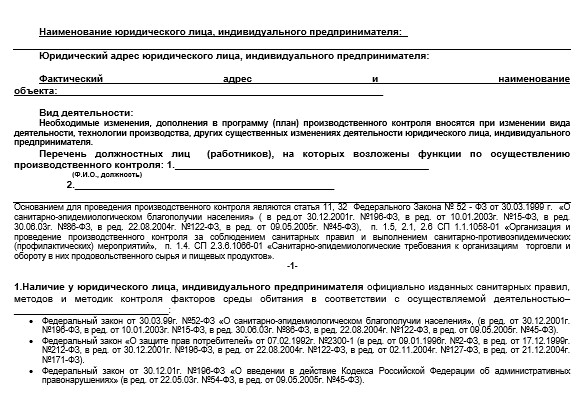

В программу производственного контроля входят:

- Перечень официально изданных санитарных правил, методов и методик контроля в соответствии с деятельностью организации.

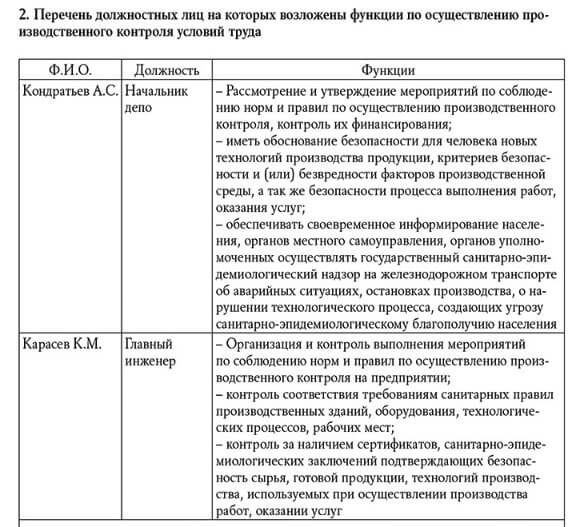

- Перечень должностных лиц, которые отвечают за производственный контроль.

- Перечень химических веществ и производственных факторов, которые представляют потенциальную опасность для человека. Для них должны быть указаны объём и периодичность лабораторных исследований.

- Перечень должностей и профессий работников, которые должны проходить медицинские осмотры, профессиональную гигиеническую подготовку и аттестацию.

- Перечень осуществляемых работ, услуг, выпускаемой продукции и видов деятельности, которые представляют потенциальную опасность для человека и подлежащих сертификации и лицензированию.

- Мероприятия, которые обосновывают, что продукция и технологии производства безопасны для человека.

- Перечень форм учёта и отчётности, которые связаны с проведением производственного контроля.

- Перечень возможных аварийных ситуаций, которые создают угрозу санитарному благополучию населения.

- Другие мероприятия для контроля за соблюдением санитарных норм.

Работодатель может самостоятельно разработать программу производственного контроля на основе типовой, или заказать её у специализированной организации.

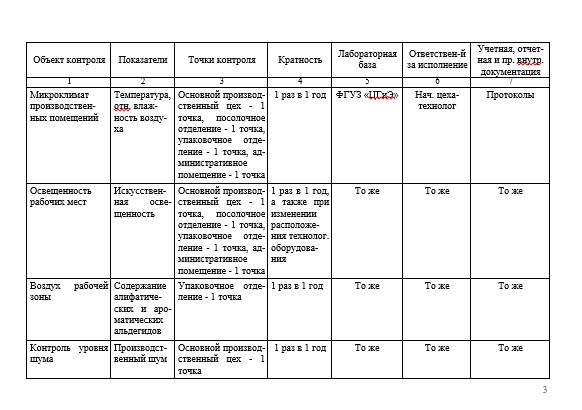

Какие лабораторные исследования проводить

Работодатель организует лабораторные исследования, чтобы оценить фактические условия труда и разработать корректирующие мероприятия по устранению негативных последствий.

Во время исследований измеряются химические, биологические и физические факторы. К физическим факторам относятся:

- микроклимат,

- неионизирующие электромагнитные поля и излучения,

- ионизирующие излучения,

- производственный шум,

- ультразвук,

- инфразвук,

- вибрация,

- световая среда,

- аэрозоли.

Письмо Роспотребнадзора № 01/4801-9-32 о типовых программах

СанПиН 2.2.2/2.4.1340—03

СанПиН 2.2.4.3359–16

Нормативные документы по выбору объектов производственного контроля могут противоречить друг другу.

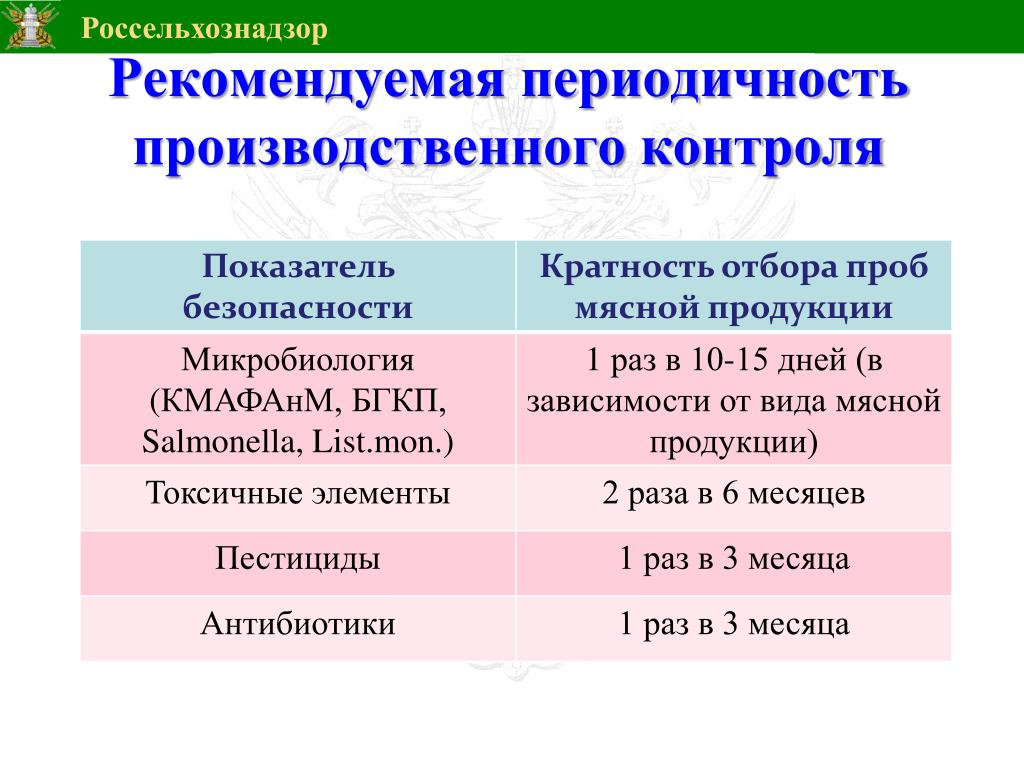

Периодичность лабораторных исследований зависит от измеряемого фактора. Для примера:

- микроклимат измеряется — 2 раза в год,

- уровень шума — 1 раз в год,

- вредные веществ в воздухе рабочей зоны — в зависимости от класса опасности.

Результаты исследований должны быть достоверными, поэтому измерения надо проводить в лаборатории, аккредитованной в Национальной системе аккредитации. Если у работодателя такой нет, он должен привлечь специализированную организацию.

Как мы поможем в производственном контроле

Разработаем программу производственного контроля

Наши эксперты разберутся в специфике вашей организации, особенностях техпроцесса и составят программу производственного контроля, соответствующую ФЗ-52.

Стаж каждого эксперта — минимум 5 лет. Они проводили производственный контроль на нефтегазовых и горнодобывающих предприятиях, больницах и пищевых производствах, аэропортах и стройках. Этот опыт помогает понять, какие пункты должны быть в программе контроля и как трактовать противоречивые формулировки в законах, чтобы у Роспотребнадзора не возникло вопросов.

Проведём лабораторные исследования

Для реализации программы производственного контроля эксперты проведут исследования на базе испытательной лаборатории с расширенной областью аккредитации по следующим факторам:

- концентрация вредных веществ в воздухе рабочей зоны,

- аэрозоли, преимущественно фиброгенного действия,

- биологический фактор,

- шум,

- вибрация общая и локальная,

- инфразвук,

- ультразвук воздушный,

- параметры микроклимата,

- аэроионный состав воздуха,

- параметры световой среды,

- неионизирующие излучения,

- ионизирующие излучения.

По результатам испытаний вы получите протоколы по каждому измеряемому фактору.

Производственный контроль ЭКОЖИЛСЕРВИС — Специальная оценка условиям труда

ОКАЗЫВАЕМ УСЛУГИ ПО ОРГАНИЗАЦИИ И ПРОВЕДЕНИЮ ПРОИЗВОДСТВЕННОГО КОНТРОЛЯ!

Производственный контроль обезопасит Вас в непредвиденных ситуациях, послужит гарантией соблюдения санитарно-эпидемиологического законодательства!

Мы готовы разработать для Вас программу производственного контроля, включая составление контингентов работников, подлежащих предварительным (периодическим) медицинским осмотрам в соответствии с приказом Минздравсоцразвития РФ от 12 апреля 2011 г. № 302н.

Собственная испытательная лаборатория, Аттестат аккредитации № РОСС RU.0001.21ЭК68, проведет инструментальные замеры вредных и опасных факторов производственной среды, оценку тяжести и напряженности трудового процесса.

Гармонизируем производственный контроль со специальной оценкой условий труда, что существенно снизит Ваши расходы!

Гарантия качества, проверенная временем (мы на рынке уже 13 лет).

На сегодняшний день практически каждая проверка, проводимая ФБУЗ «Центр гигиены и эпидемиологии в городе Москве» заканчивается административным штрафом, налагаемым, как правило, за отсутствие или нарушение правил разработки и составления программы производственного контроля, на основании ст. 6.3 КоАП РФ «Нарушение законодательства в области обеспечения санитарно-эпидемиологического благополучия населения».

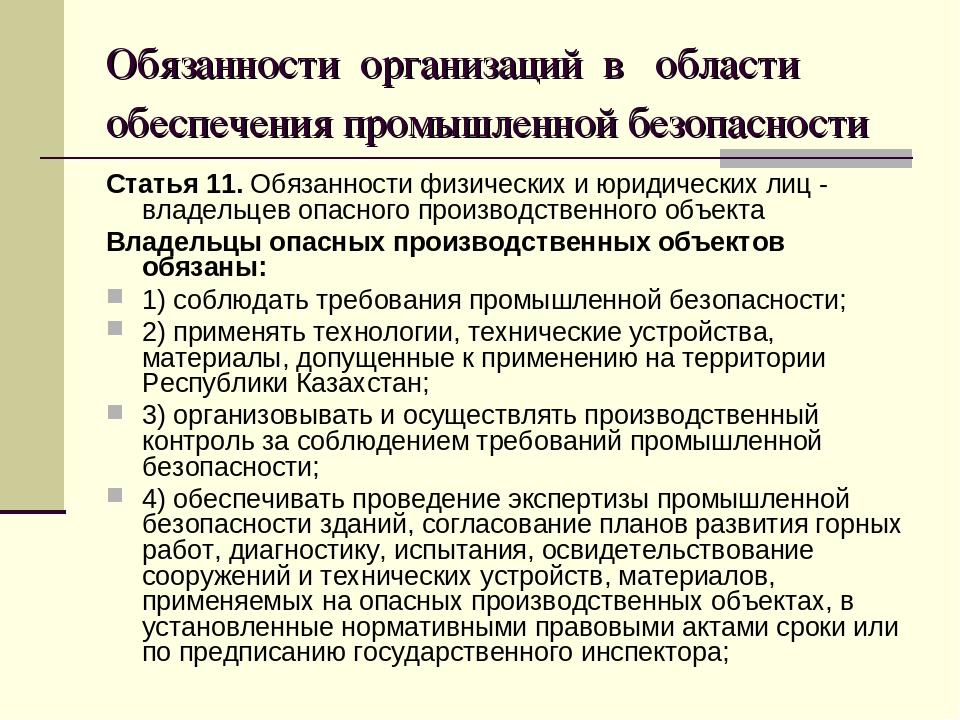

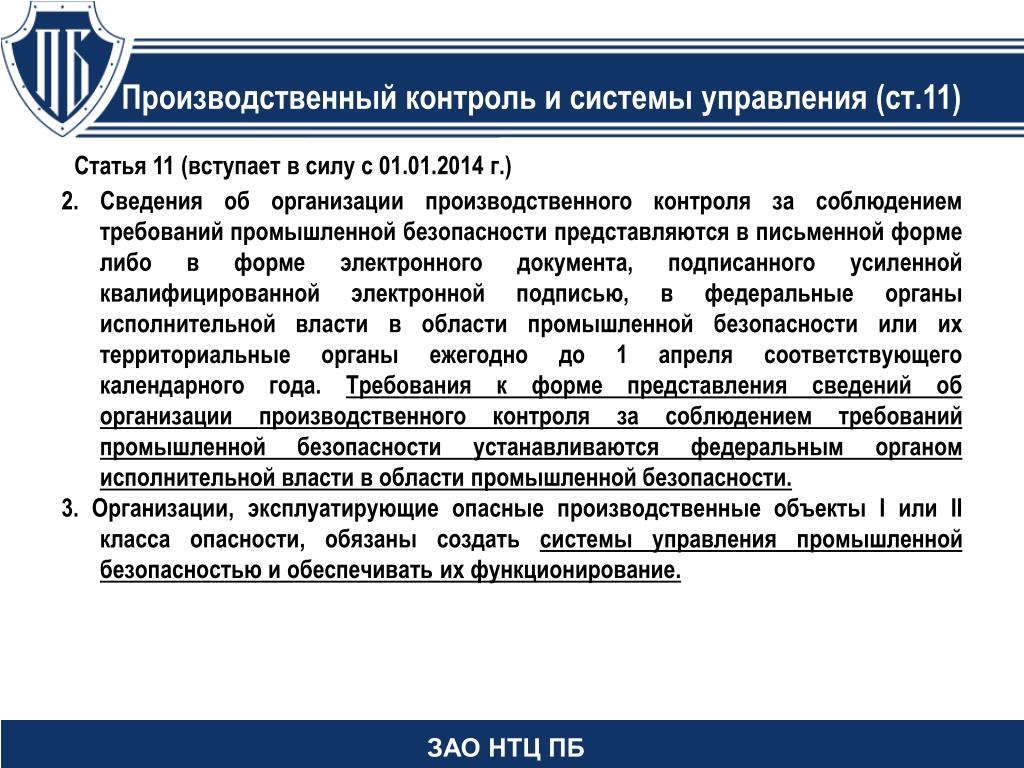

Обязанность юридических лиц по осуществлению производственного контроля установлена статьей 11 ФЗ от 30 марта 1999 года №52-ФЗ «О санитарно — эпидемиологическом благополучии населения» (далее Закон) и определена в СП 1.1.1058-01 «Организация и проведение производственного контроля за соблюдением санитарных правил и выполнением санитарно-противоэпидемических (профилактических) мероприятий» утвержденых Постановлением Главного государственного санитарного врача Российской Федерации от 13.07.2001 № 18. Действие указанных СП подтверждены письмом руководителя Федеральной службы по надзору в сфере защиты прав потребителей и благополучия человека от 15 февраля 2012 г. № 01/1350-12-32 «О действии СП 1.1.1058-01», со ссылкой на п. 2 статьи 32 Закона.

№ 01/1350-12-32 «О действии СП 1.1.1058-01», со ссылкой на п. 2 статьи 32 Закона.В проходящем публичное обсуждение проекте СанПин «Гигиенические требования к физическим факторам производственной и окружающей среды», размещенном на «Официальном сайте для размещения информации о подготовке федеральными органами исполнительной власти проектов нормативных правовых актов и результатах их общественного обсуждения» установлены требования к периодичности проведения измерений отдельных факторов в целях контроля их соответствия гигиеническим требованиям:

п. 2.3.1. Параметры микроклимата не реже одного раза в год…;

п. 3.3.3. Уровни шума не реже одного раза в год;

п. 4.3.3. Уровни вибрации не реже одного раза в два года;

п. 8.3.1. Параметры лазерного излучения не реже одного раза в год;

п.9.3.1. Интенсивность облучения ультрафиолетом не реже 1 раза в год.

Указанный факт свидетельствует о растущем интересе надзорных органов к вопросам осуществления производственного контроля!

Разработка программы производственного контроля предприятия

Для любой организации или предприятия России разработка программы производственного контроля за соблюдением санитарных правил является обязательным мероприятием по требованию Закона РФ «О санитарном благополучии населения», также как и проведение производственного контроля, и проведение спецоценки условий труда на рабочих местах. Это обязательное требование законодательства для всех предприятий и организаций, даже если в организации присутствуют только офисные рабочие места или организация занимается только оказанием услуг. В случае если возникнет необходимость в разработке программы производственного контроля, специалисты нашей организации смогут разработать её для Вас. Так как этот процесс требует специальных знаний соответствующего законодательства и санитарных норм (САНПИНов, ГОСТов, СНИПов и т.п.) к нему надо подходить достаточно ответственно, чтоб не нарушить обязательные требования законодательства и не получить штрафы предусмотренные КоАП РФ.

Это обязательное требование законодательства для всех предприятий и организаций, даже если в организации присутствуют только офисные рабочие места или организация занимается только оказанием услуг. В случае если возникнет необходимость в разработке программы производственного контроля, специалисты нашей организации смогут разработать её для Вас. Так как этот процесс требует специальных знаний соответствующего законодательства и санитарных норм (САНПИНов, ГОСТов, СНИПов и т.п.) к нему надо подходить достаточно ответственно, чтоб не нарушить обязательные требования законодательства и не получить штрафы предусмотренные КоАП РФ.

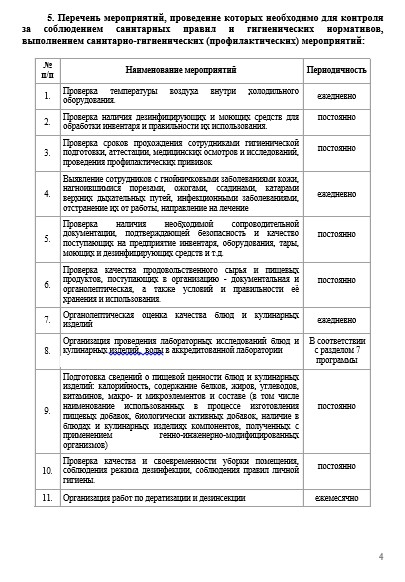

Проведем подробный экскурс на тему правильного содержания и требований к программе производственного контроля. Документ состоит из нескольких разделов, каждому из которых мы уделим внимание. Начинается ППК с перечня выпускаемой вашим предприятием товаров народного потребления, пищевых продуктов, машин или агрегатов или услуг, которые вы предоставляете потребителю.

Большой раздел ППК должен быть посвящен мероприятиям по осуществлению наблюдения за изготовлением продукции или предоставлением услуг. Команда специалистов предприятия или эксперты сторонней компании-разработчика устанавливают в программе периодичность проведения каждого из предупреждающих или корректирующих действий, приказом по организации закрепляют ответственных за проводимые мероприятия сотрудников. В ППК должно быть отражено, что менеджеру-управляющему производством надо следить за наличием всех необходимых нормативных документов, созданием благоприятных условий для соблюдения норм входного контроля сырья и материалов, условиями хранения и сроками годности всех используемых компонентов и готовой продукции.

Команда специалистов предприятия или эксперты сторонней компании-разработчика устанавливают в программе периодичность проведения каждого из предупреждающих или корректирующих действий, приказом по организации закрепляют ответственных за проводимые мероприятия сотрудников. В ППК должно быть отражено, что менеджеру-управляющему производством надо следить за наличием всех необходимых нормативных документов, созданием благоприятных условий для соблюдения норм входного контроля сырья и материалов, условиями хранения и сроками годности всех используемых компонентов и готовой продукции.

Особую роль в соответствующем разделе документа должно быть отведено периодичности прохождения обязательных медицинских освидетельствований и аттестации персонала при поступлении на работу и в дальнейшем весь период трудовой деятельности на предприятии. Целые главы программы контроля производства посвящают ведению учетной документации, производственных журналов и отчетности по применению опасных веществ, дезинфицирующих средств и других факторов химического и биологического риска. Разработчики ППК должны указать перечень ситуаций, создающих угрозу сопредельным предприятиям или жилым домам, оговорить те варианты эпидемиологических и санитарных угроз, о которых будет необходимо оповестить население и региональный орган Роспотребнадзора, в случае возникновения на предприятии критического состояния.

Разработчики ППК должны указать перечень ситуаций, создающих угрозу сопредельным предприятиям или жилым домам, оговорить те варианты эпидемиологических и санитарных угроз, о которых будет необходимо оповестить население и региональный орган Роспотребнадзора, в случае возникновения на предприятии критического состояния.

Разработка программы ПК – осознанная необходимость

В соответствии с документом 1 уровня, коим является Федеральный закон Российской Федерации, посвященный теме стандартизации, международные и национальные стандарты носят рекомендательный характер. Сколько заложить в рецептуру колбасы соли, какой установить срок годности для салата, сколько примесей допустимо для химического вещества, какие детали использованы в техническом агрегате, все эти вопросы разрешено решать изготовителю. Безопасность продукции для жизни и здоровья потребителей является строго обязательной, уровень качественных показателей лежит на совести производителя. Плохая продукция или услуга – провал на рынке, убыточный бизнес или никому не нужное невостребованное производство. Совсем иначе обстоит дело с санитарными нормами и требованиями. Обязательная разработка программы производственного контроля за соблюдением санитарных норм для предприятия лежит в поле сразу нескольких законодательных документов. Федеральное законодательство, касающееся качественных показателей и безопасности пищевых компонентов, отсутствия санитарных рисков и острых эпидемиологических ситуаций для населения, правила санитарии в рамках предприятия и проведении ПК посвятили отдельные главы или документ в целом этой части осуществления контроля производства.

Плохая продукция или услуга – провал на рынке, убыточный бизнес или никому не нужное невостребованное производство. Совсем иначе обстоит дело с санитарными нормами и требованиями. Обязательная разработка программы производственного контроля за соблюдением санитарных норм для предприятия лежит в поле сразу нескольких законодательных документов. Федеральное законодательство, касающееся качественных показателей и безопасности пищевых компонентов, отсутствия санитарных рисков и острых эпидемиологических ситуаций для населения, правила санитарии в рамках предприятия и проведении ПК посвятили отдельные главы или документ в целом этой части осуществления контроля производства.

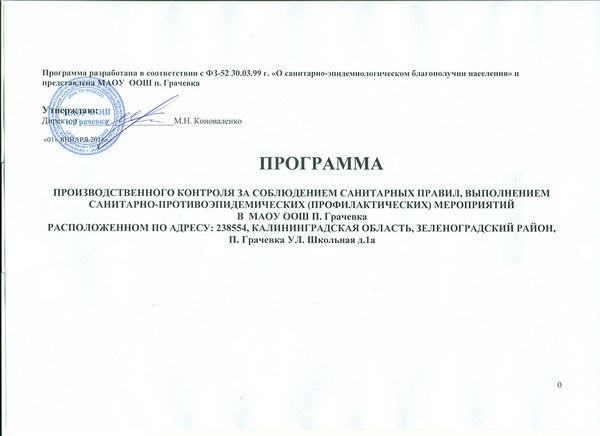

Кто будет разрабатывать документ, само предприятие или по его поручению компетентные в этой области профессионалы, для получения конечного результата неважно. Утверждает программу производственного контроля (ППК) руководитель организации, согласовывать готовый документ, в соответствии с ныне действующими требованиями, с органами Роспотребнадзора или иными учреждениями в пределах их компетенции не надо. Крупные отечественные и зарубежные компании, промышленные гиганты или представители малого и среднего бизнеса в любом случае обязаны иметь на предприятии ППК, детали ее создания и внедрения – частное дело организации.

Крупные отечественные и зарубежные компании, промышленные гиганты или представители малого и среднего бизнеса в любом случае обязаны иметь на предприятии ППК, детали ее создания и внедрения – частное дело организации.

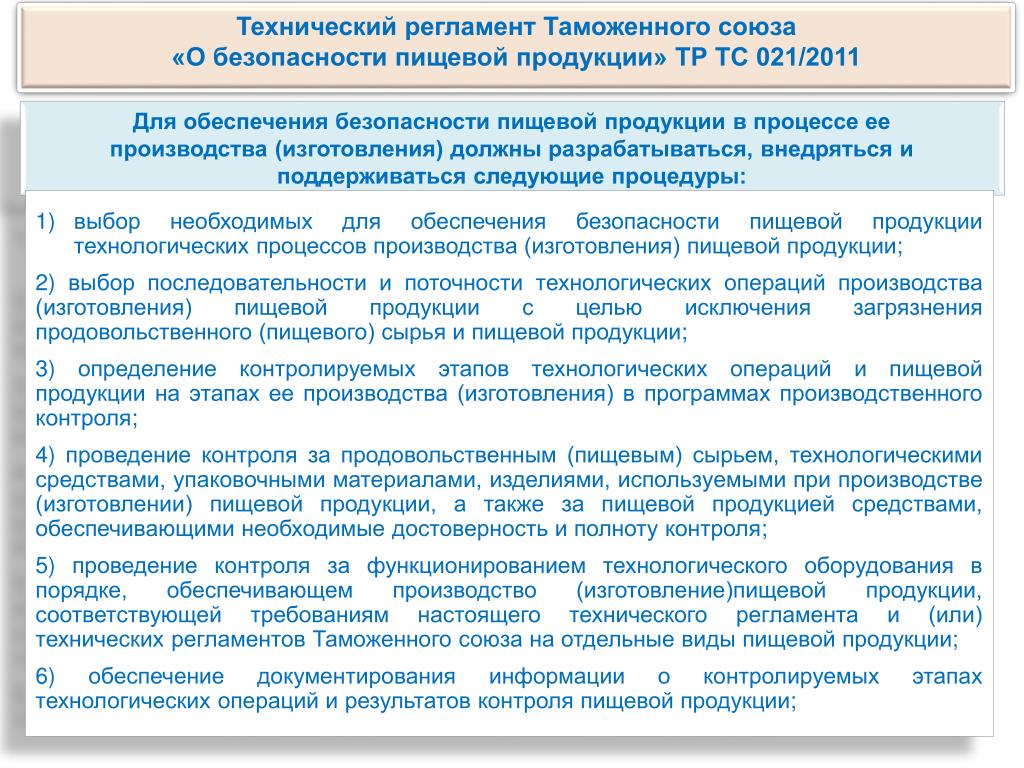

Среди всех пунктов, глав и разделов программы контроля особое место занимает раздел, посвященный лабораторным исследованиям, подтверждающим отсутствие опасности и констатацию факта качества готовой продукции. Перечень показателей в полном объеме регламентируется нормативным или техническим документом на продукцию. Выпускать товары в рамках законности можно по международным, национальным стандартам, техническим условиям, стандартам организации.

Разработка программы производственного контроля за соблюдением санитарных норм невозможна без указания тех органолептических, физико-химических, микробиологических показателей и норм для шкалы безопасности, которые указаны в документе на продукцию. ППК содержит нормы периодичности контроля водопроводной воды или воды из иных источников. Проверка условий труда, получение протоколов физфакторов производственной среды, контроль соблюдения температурных и других режимов технологических процессов, уровень загрязнения сточных вод, микробиологические смывы с оборудования на наличие бактерий группы кишечной палочки, все эти вопросы тоже входят в программу производственного контроля вашего предприятия.

ППК содержит нормы периодичности контроля водопроводной воды или воды из иных источников. Проверка условий труда, получение протоколов физфакторов производственной среды, контроль соблюдения температурных и других режимов технологических процессов, уровень загрязнения сточных вод, микробиологические смывы с оборудования на наличие бактерий группы кишечной палочки, все эти вопросы тоже входят в программу производственного контроля вашего предприятия.

Если на вашем предприятии работает дружная команда профессионалов своего дела, справиться с трудной задачей разработки программы ППК вы сможете самостоятельно. Если же вы не уверены в своих силах, поручите эту работу специалистам-экспертам в этой области специализирующимся на данном виде деятельности, за приемлемую стоимость. Ведь ошибки при создании этого документа будут стоить гораздо дороже, так как законодательством предусмотрены немаленькие штрафы за организацию неправильного процесса ПК. Наши цены Вас приятно удивят. Для точного расчета стоимости работ звоните по единому телефону заказа или оставьте онлайн заявку на расчет стоимости. Будем рады видеть Вас в числе наших довольных клиентов!

Наши цены Вас приятно удивят. Для точного расчета стоимости работ звоните по единому телефону заказа или оставьте онлайн заявку на расчет стоимости. Будем рады видеть Вас в числе наших довольных клиентов!

Дефекты продукта и производительность

Многие люди по эту сторону океана с зевотой встретили шумиху по поводу чудесных достижений Японии в производстве за последнее десятилетие. «Так что же тут нового?» они говорят. «Деминг сказал это много лет назад». У. Эдвардс Деминг — если не настоящий отец, то крестный отец продуктивности растений. Он в основном отвечал за внедрение на заводах процедур статистического контроля, которые так ловко переняли японцы.В этой статье описывается подход Деминга к производительности и качеству: поскольку только руководство имеет право изменять производственную систему для их устранения, дефекты продукции являются ответственностью руководства.

Чтобы изменить систему, руководство сначала должно отличить ненормальное отклонение от нормального. Также необходимо оперативно указать, что должна производить система. Имея эти средства контроля, организация может прогнозировать производительность, затраты и уровни качества, а менеджеры могут эффективно общаться с клиентами и людьми в цехе.И это наиболее важно, поскольку, когда руководство видит причину проблем в системе, а не в рабочих, исчезают многие из подрывающих моральный дух результатов плохих решений, целей, в которые никто не верит, и мотивирующих лозунгов, косвенно обвиняющих рабочих.

Также необходимо оперативно указать, что должна производить система. Имея эти средства контроля, организация может прогнозировать производительность, затраты и уровни качества, а менеджеры могут эффективно общаться с клиентами и людьми в цехе.И это наиболее важно, поскольку, когда руководство видит причину проблем в системе, а не в рабочих, исчезают многие из подрывающих моральный дух результатов плохих решений, целей, в которые никто не верит, и мотивирующих лозунгов, косвенно обвиняющих рабочих.

Джон Генри, президент Global Manufacturing Company, откинулся на спинку стула, вздохнул и уставился в потолок. На столе перед ним лежал отчет двух статистиков о проблемах производительности и качества на фабрике Global’s Nightingale.

Генри и его вице-президенты знали, что дела идут плохо. Клиенты жаловались, цены были слишком высокими, дебиторская задолженность росла, звонки на ремонт росли, затраты росли, моральный дух рабочих падал, а профсоюз грозил забастовкой из-за непрекращающихся требований руководства к повышению производительности. Кроме того, большинство машин было не для работы. Но они не договорились, с сожалением подумал Генри, о том, что найдут статистики. Он взял отчет, вздохнул в другой раз и снова посмотрел на него.

Кроме того, большинство машин было не для работы. Но они не договорились, с сожалением подумал Генри, о том, что найдут статистики. Он взял отчет, вздохнул в другой раз и снова посмотрел на него.

«Ваша фабрика в Nightingale, — говорится в отчете, — работает изо дня в день, отправляя товары, 15% из которых (в среднем) имеют один или несколько серьезных дефектов … Эта доля серьезных дефектов в вашем продукте вполне может объяснить некоторые из ваших проблем с продажами и прибылью. Количество переделок, которые операторы должны выполнять на производственной линии, также снижает вашу прибыль.

«Так начинаются ваши проблемы. Оператор на линии превращает элемент. Она смотрит на это. Если она обнаружит серьезный дефект, она может исправить его сама, потому что знает, что в противном случае он может вернуться к ней позже, чтобы исправить.Но, думает она, инспектор, возможно, не заметит этот дефект. Если она это сделает, она может переделать его или отправить обратно оператору. Но даже если инспектор увидит это, супервайзер может перехватить товар на обратном пути к оператору и отправить его на производство, чтобы избежать короткого замыкания на более позднем этапе производства.

Но даже если инспектор увидит это, супервайзер может перехватить товар на обратном пути к оператору и отправить его на производство, чтобы избежать короткого замыкания на более позднем этапе производства.

«Почему бы с точки зрения оператора не рискнуть и с мелкими, и с серьезными дефектами? Отправьте их по очереди; скорее всего, они не вернутся.С точки зрения инспектора, руководитель может вмешаться, поэтому исправление дефектов может быть пустой тратой времени. С точки зрения руководителя, она может рискнуть дефектом. Она не может проиграть и может выиграть, если будет поддерживать высокие производственные рекорды.

«Другими словами, мистер Генри, работа вашего оператора — устранять дефекты. Ей платят за них. Это система, и оператор не несет за нее ответственности. Управление есть ».

Суть записки статистиков бедному Джону Генри заключается в том, что дефектов не бесплатны: кто-то делает дефекты и получает деньги за их изготовление.Если значительная часть рабочей силы исправляет дефекты, то компания платит как за исправление дефектов, так и за их устранение. Если фабрика Nightingale производит 15% бракованной продукции, то 15% от общей стоимости тратится на изготовление плохих единиц. Очевидно, что низкое качество означает высокую стоимость.

Если фабрика Nightingale производит 15% бракованной продукции, то 15% от общей стоимости тратится на изготовление плохих единиц. Очевидно, что низкое качество означает высокую стоимость.

Все проблемы Генри и его вице-президентов возникли из-за неправильного управления качеством. Другими словами, и это могло бы быть вторым моментом статистиков, менеджмент достигает высококачественного продукта за счет улучшения процесса.Если менеджеры смогут улучшить производственный процесс, они смогут перенаправить ресурсы с производства дефектных продуктов на производство дополнительных хороших продуктов.

Предположим, что руководство компании Nightingale способно улучшить процесс, внеся некоторые изменения без дополнительных затрат, так что только 9% выходных данных являются дефектными. Чего удалось достичь менеджменту?

1. Производительность повысилась. Теперь фабрика производит на 6% больше единиц по той же цене. (Если завод исправляет дефекты, то операторы могут использовать время, которое они потратили бы на переработку 6% дефектов, чтобы производить более качественный продукт. Это дает дополнительное — бесплатное — повышение производительности.)

Это дает дополнительное — бесплатное — повышение производительности.)

2. Совокупное качество улучшилось. Теперь неисправно только 9% продукции вместо 15%.

3. Емкость увеличилась. Завод производит на 6% больше хороших единиц с той же системой — рабочая сила, машины, материалы и так далее.

4. Стоимость единицы ниже. Фабрика производит больше единиц по той же цене.

5. Цену можно снизить.

Видно, что управление процессом (т.д., надлежащее управление качеством) может облегчить проблемы Джона Генри. С повышением качества клиенты перестанут жаловаться, и возврат упадет, продавцы смогут эффективно конкурировать за счет более качественного продукта и более низкой цены, количество обращений за обслуживанием и ремонтом снизится, дебиторская задолженность снизится (поскольку, скорее всего, довольные клиенты будут платить по счетам), расходы снизятся, производительность возрастет, профсоюз перестанет угрожать забастовкой, а у руководства появится капитал для надлежащего обслуживания оборудования.

Улучшение процесса — ключ к повышению производительности и качества, а также к снижению затрат на единицу продукции. Менеджеры могут достичь этих целей, понимая источники вариаций в процессе и используя соответствующие операционные определения.

Источники вариаций

Давайте посмотрим на производственный процесс, при котором производятся стальные стержни. Хотя средний диаметр стержней составляет 2,00 дюйма, мы не можем ожидать, что диаметр каждого стержня будет точно таким. Мы ожидаем некоторого отклонения в зависимости от того, как округлить результат измерения.

Изменения в процессе естественны. Фактически, мы все должны этого ожидать и не удивляться, когда это произойдет. Но процессы подвержены двум источникам вариаций: нормальным и ненормальным. Ненормальные отклонения возникают по особой или конкретной причине и могут присутствовать или не присутствовать в процессе. В нашем примере предположим, что мы производим стержень диаметром 1,96 дюйма. Несоответствие 0,04 дюйма является ненормальным изменением процесса? Или это нормальное изменение, которого мы должны ожидать? Если это ненормальное изменение, мы хотели бы вмешаться и, скажем, отрегулировать машину. Если это не так, нам не следует вмешиваться. Фактически, регулируя машину без причины, мы рискуем вывести процесс из строя.

Если это не так, нам не следует вмешиваться. Фактически, регулируя машину без причины, мы рискуем вывести процесс из строя.

По оценкам некоторых исследователей, аномальные отклонения вызывают 15% проблем в процессе, а нормальные отклонения вызывают оставшиеся 85%. 1 Нормальные вариации присущи всем элементам процесса — целой группе рабочих, целому отделу и даже целой компании — и создают большую часть высоких затрат на производство и обслуживание и проблемы с низкой производительностью.Путаница между общими и частными причинами вариаций приводит к разочарованию на всех уровнях, большему разнообразию и более высоким затратам. Не имея возможности различить два источника отклонений, руководство может отреагировать, обвиняя рабочих.

Рабочий бессилен устранить обычную причину изменения. У рабочих нет полномочий уточнять определения и тесты, определяющие приемлемое качество. Они мало что могут сделать с вышедшими из строя машинами или испытательным оборудованием. Они могут сообщать о таких событиях, но руководство должно следить за ними и вносить необходимые изменения.Рабочие также не могут изменять спецификации и политику закупки входящих материалов, и они не несут ответственности за дизайн продукта. Все они являются частью системы, и только менеджеры могут изменять систему.

Они могут сообщать о таких событиях, но руководство должно следить за ними и вносить необходимые изменения.Рабочие также не могут изменять спецификации и политику закупки входящих материалов, и они не несут ответственности за дизайн продукта. Все они являются частью системы, и только менеджеры могут изменять систему.

Трудно переоценить, насколько высок моральный дух на большинстве предприятий, если бы руководство возлагало на рабочих ответственность только за то, что они могли контролировать, а не за недостатки системы.

Что это за вариация?

Поскольку работники не могут нести ответственность за систему, менеджеры должны уметь различать ненормальные и нормальные отклонения, чтобы они знали, когда и как изменить процесс.Единственный безопасный способ различить два источника вариаций в процессе — использовать статистические сигналы, генерируемые контрольными диаграммами.

Контрольные карты

Контрольная диаграмма системы имеет центральную линию, которая представляет собой среднее значение процесса, и два контрольных предела, верхний и нижний. Предположим, вы хотите изучить операцию перфорирования клавиш в отделе обработки данных. Во-первых, согласно статистической теории, вы определяете размер выборки, скажем, 200 карточек в день. 2 Затем вы берете случайные выборки из 200 карточек из ежедневных выходных документов и проверяете их на наличие ошибок.На рисунке I показано, как построить контрольную диаграмму для операции нажатия клавиш.

Предположим, вы хотите изучить операцию перфорирования клавиш в отделе обработки данных. Во-первых, согласно статистической теории, вы определяете размер выборки, скажем, 200 карточек в день. 2 Затем вы берете случайные выборки из 200 карточек из ежедневных выходных документов и проверяете их на наличие ошибок.На рисунке I показано, как построить контрольную диаграмму для операции нажатия клавиш.

Приложение I Формулировка контрольной диаграммы для работы с клавиатурой Примечание: Обе точки (день 8 и день 22), которые находятся над UCL, посылают статистический сигнал руководству для поиска возможных источников аномальных колебаний в день 8 и день 22.

Приложение Ia показывает процент дефектных перфокарт. Приложение Ib представляет собой график зависимости «процента дефектных» (столбец 4 в Ia) от «дня» (столбец 1 в Ia). Приложение Ic показывает вычисления, которые вам понадобятся для построения центральной линии (в этом примере средний процент дефектов процесса), а также верхнего и нижнего контрольных пределов.

Вы создаете контрольную диаграмму (идентификатор приложения) , соединив точки, нанесенные на график Ib, и проведя через эти точки центральную линию, а также верхний и нижний контрольные пределы. Наконец, вы анализируете контрольную диаграмму. Если значение выборки попадает в верхний и нижний контрольные пределы и если тренд или какой-либо другой систематический образец отсутствует, вариация, вероятно, нормальная.Если, однако, значение выборки выходит за контрольные пределы, вероятно, отклонение ненормально.

Диаграмма, показанная на Приложении I, является лишь одним из многих видов контрольных диаграмм, каждая из которых имеет особое назначение. (Примеры других графиков вы можете найти в источниках, перечисленных в конце статьи.)

Если отклонение ненормальное

Сравнивая Ib и Id, читатель увидит, насколько сложно невооруженным глазом различить две причины вариации.Приложение Ib не позволяет менеджерам различать два источника отклонений, в то время как Exhibit Id ясно показывает, что в дни 8 и 22 произошло что-то ненормальное, не связанное с системой, что привело к перфорации дефектных карт.

Когда менеджер определяет, что причина отклонения является ненормальной, он должен искать и устранять причины, относящиеся к конкретному рабочему или группе рабочих, машине, новой партии сырья и так далее. Как только руководство устраняет все приписываемые причины отклонений, остается стабильный процесс, находящийся под статистическим контролем.

Давайте еще раз рассмотрим операцию перфорирования клавиш, показанную на Приложении I. Посмотрите на контрольную диаграмму процент карточек с ошибками (Id).

Принято основывать контрольные пределы на кратной стандартной ошибке. Обычно это кратное 3, и пределы называются пределами 3-сигма. Это означает, что есть приблизительно 3 шанса из 1000, что расположение точки вне пределов обусловлено естественным случайным изменением системы. Если мы посмотрим на графики в Приложениях I и II, мы увидим, что две точки находятся за пределами верхнего контрольного предела, что указывает на то, что процесс не находится в статистическом контроле.

Приложение II Контрольные карты для клавишных перфораторов

Каким должен быть следующий шаг менеджменту? Чтобы взять процесс под контроль, руководство должно исследовать моменты, которые вышли из-под контроля, чтобы удалить из процесса назначаемые причины отклонений. Предположим, что руководство обнаружило, что на 8-й день к персоналу был добавлен новый оператор клавишного ввода, и что один день, который потребовался работнику, чтобы приспособиться к новой среде, вероятно, вызвал необычно большое количество ошибок набора клавиш.Чтобы гарантировать, что эта назначаемая причина не повторится, компания ввела однодневную программу обучения.

Расследование дня 22 показало, что накануне вечером в отделе закончились карточки у обычного продавца, и он не ожидал новой поставки до утра 23 дня. Следовательно, отдел закупил однодневный запас карточек у нового поставщика. . Руководство обнаружило, что эти карты были низкого качества, что приводило к большому количеству ошибок при перфорации клавиш. Чтобы исправить это назначаемое отклонение, руководство ввело пересмотренную политику инвентаризации и оперативно определило приемлемое качество перфокарт.

Чтобы исправить это назначаемое отклонение, руководство ввело пересмотренную политику инвентаризации и оперативно определило приемлемое качество перфокарт.

После исключения дней, для которых были обнаружены приписываемые причины отклонений, менеджеры пересчитали статистику контрольной диаграммы:

Приложение IIb показывает исправленную контрольную диаграмму (IIa показывает исходную диаграмму). Теперь процесс стабилен, находится под статистическим контролем.

Стабильный процесс, который демонстрирует только вариации из-за внутренних ограничений системы, позволяет менеджеру определить его возможности, то есть то, что является нормальным. Вот некоторые из преимуществ достижения стабильного процесса:

1.Руководство знает возможности процесса и может спрогнозировать его производительность, затраты и уровни качества.

2. При существующей системе производительность максимальна, а затраты минимальны.

3. Руководство может измерять влияние изменений в системе с большей скоростью и надежностью.

4. Если руководство хочет изменить пределы спецификации, у него есть данные для резервного копирования своего аргумента.

Возможности процесса становятся данностью. Стабильный процесс, приводящий к недопустимому количеству дефектов, будет продолжать работать до тех пор, пока система, как она определена в настоящее время, остается прежней.И только руководство несет ответственность за изменение системы.

Нормальное изменение

Когда процесс достигает стабильности, что является не естественным состоянием, а достижением, руководство готово воздействовать на систему для повышения производительности и качества. Менеджеры могут улучшить систему:

1. Смещение среднего значения процесса. Например, руководство может захотеть уменьшить процент дефектов или увеличить средний результат.

2. Изменение степени вариации.Учитывая экономические требования рынка, руководство может захотеть уменьшить количество вариаций, чтобы получить более стабильно однородный продукт, или увеличить его, чтобы получить менее однородный продукт.

Определенные входные данные и процедуры, такие как труд, обучение, надзор, сырье, машины и рабочие определения, определяют систему. Чтобы улучшить систему, руководство должно изменить эти факторы. Мы снова подчеркиваем, что только руководство несет ответственность и имеет право вносить эти изменения.Сами по себе рабочие не могут повлиять на систему.

Как руководство может изменить процесс ввода клавиш для повышения производительности и качества? Внедряя процедуры обучения, которые снижают средний процент дефектных карточек и количество общих отклонений (что приводит к более узким контрольным пределам), руководство может помочь сотрудникам последовательно выпускать больше безошибочных карточек.

Приложение IIc показывает новую контрольную диаграмму после того, как руководство ввело обучение и процедурные изменения.Средний процент перфокарт с ошибками снизился с 0,017 до 0,008, а также уменьшились вариации процесса.

Важно подчеркнуть, что обсуждаемые нами концепции охватывают не только контрольные диаграммы. Компании могут использовать контрольные карты без какого-либо понимания подхода, который нас интересует, а именно ответственности руководства за улучшение системы, отсутствия привычной зависимости от окончательной проверки, исключения лозунгов, устранения произвольных стандартов работы и так далее.

Компании могут использовать контрольные карты без какого-либо понимания подхода, который нас интересует, а именно ответственности руководства за улучшение системы, отсутствия привычной зависимости от окончательной проверки, исключения лозунгов, устранения произвольных стандартов работы и так далее.

Круг замкнулся. Мы знаем, что улучшение процесса увеличивает производительность и качество. Различая аномальные и нормальные отклонения и устраняя аномальные отклонения, менеджеры могут получить статистический контроль. Но одного этого недостаточно для повышения производительности и качества.

Если бы руководство полностью понимало источники отклонений, а также понимало, что его ответственность заключается в улучшении процесса, но не понимало бы операционных определений, его усилия были бы напрасными.

Что производится?

Если руководство не может точно определить свои продукты, как оно может их продать, описать, чего оно хочет, людям в цеху или улучшить производственный процесс? Не может. Без рабочего определения люди не могут вести бизнес. Вот пример путаницы, которую может вызвать отсутствие точного представления о том, что производится:

Без рабочего определения люди не могут вести бизнес. Вот пример путаницы, которую может вызвать отсутствие точного представления о том, что производится:

«Этикетка на одеяле гласит« 50% шерсть ». Что это означает? Полушерсть в среднем поверх этого одеяла или полушерсть за месяц производства? Что такое полушерсть? Половина по весу? Если да, то при какой влажности? Каким методом химического анализа? Сколько анализов? Нижняя половина одеяла шерстяная, а верхняя — что-то другое? Это 50% шерсть? Означает ли 50 процентов шерсти, что в любом случайном сечении должно быть немного шерсти размером в полдоллара? Если да, то сколько разрезов следует проверить? Как вы их выбираете? Какому критерию должно удовлетворять среднее значение? И насколько допустимы отклонения между разрезами? Очевидно, что значение 50% шерсти можно определить только в статистических терминах.” 3

Каково точное или истинное определение термина? Например, что такое «точно круглый»? Не существует единого определения, которое помогло бы нам определить, действительно ли что-то круглое. Словарь тоже не поможет. Вебстер говорит, что фигура является круглой, если у нее «каждая часть поверхности или окружности равноудалена от центра». Это определение очень полезно для формальной логики, но если мы попытаемся использовать его, чтобы определить, круглый ли наш диск, мы столкнемся с непреодолимой трудностью. Словарь дает понятие, а не определение для использования в промышленности.

Словарь тоже не поможет. Вебстер говорит, что фигура является круглой, если у нее «каждая часть поверхности или окружности равноудалена от центра». Это определение очень полезно для формальной логики, но если мы попытаемся использовать его, чтобы определить, круглый ли наш диск, мы столкнемся с непреодолимой трудностью. Словарь дает понятие, а не определение для использования в промышленности.

Как же тогда мы можем определить термин, понятный на уровне магазина? Операционные определения бывают двух типов: одно для атрибутов, например, успех или неудача, и другое для переменных, например, объема продаж. Рабочее определение атрибута состоит из:

1. Критерий, применяемый к объекту или группе.

2. Процедура выбора исследуемого объекта.

3. Операция, например измерение или наблюдение за объектом.

4.Запись результата.

5. Тест объекта на соответствие критерию.

6. Решение «да» или «нет» относительно того, соответствует ли объект критерию.

Чтобы получить операционное определение переменной, менеджеры предпримут те же первые четыре шага, что и при получении определения атрибута. (Шаги 5 и 6 для атрибутов не применяются к переменным.)

Теперь возникает вопрос: какое значение имеют операционные определения для производительности компании? Мы знаем, насколько важно, чтобы производители и пользователи понимали друг друга.Без рабочих определений спецификация бессмысленна. Конфликты и неразбериха между компаниями и между отделами компании возникают из-за того, что менеджеры не могут заранее в значимых терминах указать спецификации элемента или его характеристики. Подумайте о проблемах производительности и качества, которые могут возникнуть, когда инспектор, ответственный за обнаружение дефектов, со временем не согласуется в своих суждениях или когда инспекторы несовместимы друг с другом. Рабочие не знают, что приемлемо, а что дефектно.Им нужно оперативное определение бракованного продукта.

Допустим, мы производим круглые диски. Диски круглые? Почему нас это волнует? Если диск слишком далек от круглой формы, это приведет к заклиниванию машины клиента, повреждению оборудования и простоям. Если мы хотим оставаться в бизнесе, нам лучше заботиться.

Диски круглые? Почему нас это волнует? Если диск слишком далек от круглой формы, это приведет к заклиниванию машины клиента, повреждению оборудования и простоям. Если мы хотим оставаться в бизнесе, нам лучше заботиться.

Запишем рабочее определение раунда для диска. Поскольку мы измеряем атрибут (округление или не округление), мы будем работать над первым типом операционного определения.

Шаг 1: Сначала мы хотим вывести критерий для объекта.

а. «Используйте штангенциркуль в достаточно хорошем состоянии». (Вы сразу чувствуете необходимость подвергать сомнению каждое слово.)

«Что такое« достаточно хороший порядок »?» (Мы решаем вопрос, позволяя вам пользоваться штангенциркулем.)

«Но как мне их использовать?»

«Мы будем довольны, если вы будете использовать их как обычно».

«При какой температуре?»

«Температура в этой комнате.”

г. «Возьмите 6 мерок диаметром примерно 30 градусов друг от друга. Запишите результаты ».

Запишите результаты ».

«Но что такое« примерно 30 градусов друг от друга »? Разве вы не имеете в виду ровно 30 градусов? »

«Нет, в физическом мире не бывает ровно 30 градусов. Так что попробуйте на 30 градусов; мы будем довольны ».

г. Если диапазон между 6 диаметрами не превышает 0,007 сантиметра, мы объявляем диск круглым. Мы определились с критерием.

Шаг 2: Давайте выберем конкретный диск.(На этом этапе мы могли бы указать некоторую схему выборки.)

Шаги 3 и 4: Произведите измерения и запишите результаты в сантиметрах — 3,365, 3,363, 3,368, 3,366, 3,366 и 3,369.

Шаг 5: Диапазон от 3,369 до 3,363, или 0,006 разницы. Мы проверяем соответствие, сравнивая диапазон 0,006 с диапазоном критерия меньше или равным 0,007 (из шага 1).

Шаг 6: Поскольку диск прошел предписанный тест на округлость, мы объявляем его круглым.

Если в компании есть работники, которые понимают, что означает раунд, и заказчик, который соглашается, проблемы, которые могли возникнуть у компании, чтобы удовлетворить клиента, исчезнут.

Давайте посмотрим на другой пример, где операционные определения улучшают понимание внутри компании. В этом примере мы измеряем переменную (продажи), поэтому мы используем второй тип операционного определения.

Продавцу говорят, что о ее работе будут судить по проценту изменения продаж в этом году по сравнению с продажами в прошлом году.Что это значит? Среднее процентное изменение каждый месяц? Каждую неделю? Каждый день? Для каждого продукта? Процентное изменение продаж с 31 декабря 1980 г. по 31 декабря 1981 г.?

Как мы измеряем продажи: валовую, чистую, валовую прибыль, чистую прибыль и т. Д.? Процентное изменение в постоянных или завышенных долларах? Если это в постоянных долларах, каков базовый год? Если оно в завышенных долларах, то по ценам прошлого года или этого года? В каких экономических условиях?

Расплывчатое определение процентного изменения может привести только к путанице, разочарованию и недоброжелательности между менеджментом и торговым персоналом — вряд ли способ повысить производительность. Как руководство должно оперативно определять процентное изменение продаж?

Как руководство должно оперативно определять процентное изменение продаж?

Шаг 1: Процентное изменение продаж — это разница между продажами 1981 г. (с 1 января 1981 г. по 31 декабря 1981 г.) и продажами 1980 г. (с 1 января 1980 г. по 31 декабря 1980 г.), деленная на объем продаж 1980 г .:

S80 измеряется в постоянных долларах, с 1979 годом в качестве базового, с использованием цен на 15 июня 1979 и 15 июня 1980 года для получения постоянных долларовых цен и общего объема продаж единицы продукции за вычетом прибыли (по любой причине) по состоянию на 31 декабря. 1980 для каждого продукта.

S81 измеряется в постоянных долларах с 1979 г. в качестве базового года с использованием цен на 15 июня 1979 г. и 15 июня 1981 г. для получения постоянных долларовых цен и общего объема продаж единицы продукции за вычетом прибыли (по любой причине) по состоянию на 31 декабря 1981 г. для каждого продукта. (Pi79 остается неизменным для всех продуктов.)

Эта процедура для расчета процентного изменения продаж в период с 1980 по 1981 год будет действовать независимо от экономических условий. Кроме того, руководство может пересмотреть определение процентного изменения продаж после оценки продаж 1985 года, но не раньше, если торговый персонал и руководство продаж не согласятся.

Кроме того, руководство может пересмотреть определение процентного изменения продаж после оценки продаж 1985 года, но не раньше, если торговый персонал и руководство продаж не согласятся.

Шаг 2: Продавец и ее записи о продажах являются объектом исследования.

Шаги 3 и 4: Менеджер по продажам будет использовать все счета-фактуры за 1980 и 1981 годы и квитанции о продажах для вычисления чистого количества единиц, проданных для каждого продукта в 1980 и 1981 годах. Менеджер по продажам будет записывать вычисления и результаты.

Предыдущее определение продаж может не подходить другому менеджеру или продавцу; однако, если менеджер по продажам принимает его, а продавцы понимают его, это операционное определение.

Операционные определения нетривиальны. Если руководство не определит многие критические переменные и атрибуты так, чтобы их согласовали и работники, и клиенты, последуют серьезные проблемы. Контрольная диаграмма становится бесполезным управленческим инструментом из-за совершенно нового источника вариаций: вариаций измерения. Оперативное определение характеристик, отображаемых на карте, является обязанностью руководства. Если инспекторы не соглашаются друг с другом или с самими собой изо дня в день, разовьется хаос.Рабочие не знают, чего от них ждут. Их выход годен для Инспектора 1, но не для Инспектора 2; работа сотрудника могла быть сдана инспектором 1 вчера, но не сегодня.

Оперативное определение характеристик, отображаемых на карте, является обязанностью руководства. Если инспекторы не соглашаются друг с другом или с самими собой изо дня в день, разовьется хаос.Рабочие не знают, чего от них ждут. Их выход годен для Инспектора 1, но не для Инспектора 2; работа сотрудника могла быть сдана инспектором 1 вчера, но не сегодня.

Должность высшего руководства

Ряд людей недавно написали руководящие принципы, которые говорят руководству, что ему следует делать для повышения производительности:

Создайте организацию с постоянной целью и долгосрочными обязательствами высшего руководства.

Разрушайте барьеры между отделами.

Создайте среду, в которой люди не боятся сообщать о проблемах.

Обезвредить встроенные уровни дефектов, ошибок, некачественных материалов и т. Д.

Не вините рабочих в проблемах производительности и качества.

Читатель, несомненно, знаком с ними. Однако из изложенного здесь подхода вытекают дополнительные руководящие принципы, которые могут быть не столь очевидными.

1. Не ждите, что проверка решит проблему качества. К моменту проведения проверки товар уже годен или неисправен. Вы не можете проверить качество продукта.

Массовая проверка не позволяет четко отделить хорошие предметы от плохих. Лучшим способом является наблюдение за небольшими образцами продукта для контрольных диаграмм для достижения или поддержания статистического контроля. Таким образом менеджеры могут избавиться от необходимости инспектировать и использовать таланты инспекторов для других целей. Продавцы и покупатели также могли сравнить свои инструменты и тесты; продавцы и покупатели могли начать говорить на одном языке.Осмотр под давлением часто оказывается фарсом: идет он или уходит, все проходит. А поскольку разделение ответственности означает, что никто не несет ответственности, 200% проверка менее надежна, чем 100% проверка.

2. В соответствии с политикой, прекратите предоставлять бизнес лицу, предложившему самую низкую цену. Цена без меры качества не имеет значения.

Чтобы судить о качестве, менеджерам по закупкам требуется образование и опыт в оценке статистических свидетельств качества.Если покупатели станут экспертами в оценке качества, большинство из них резко сократит количество поставщиков, с которыми они имеют дело. Поставщик, который не знает ни своих затрат, ни того, сможет ли он повторить сегодняшнее распределение качества завтра, не является хорошим деловым партнером.

3. Избавьтесь от целей, числовых целей, лозунгов («ноль дефектов»), изображений и плакатов, которые руководители так часто наклеивают на предприятиях, призывая людей повышать производительность. К сожалению, такие программы «повышения производительности» оставляют дефекты там, где они есть.Они не обнаруживают и не исправляют неисправности системы, а также не предоставляют менеджерам статистических сигналов, необходимых для принятия корректирующих действий. Они не отвечают на важный вопрос: «Как мы можем повысить производительность?»

4. Отменить квоты на работу. Рабочие квоты не учитывают обычные изменения в системе. Они не включают способ обнаружения необходимости в корректирующих действиях или способ возложить ответственность на руководство или на представителя руководства на линии. Например, менеджер банка может определить количество клиентов, которые, по его мнению, кассир должен обработать за час, количество вычислений процентов и штрафов, которые кто-то должен вычислить за час, и аналогичный показатель для всех остальных действий.Однако стандарты ничего не говорят о качестве работы и не дают руководителю возможности понять различия в процессе. Стандарты не указывают, какие действия следует предпринять менеджерам или как улучшить процесс.

Отменить квоты на работу. Рабочие квоты не учитывают обычные изменения в системе. Они не включают способ обнаружения необходимости в корректирующих действиях или способ возложить ответственность на руководство или на представителя руководства на линии. Например, менеджер банка может определить количество клиентов, которые, по его мнению, кассир должен обработать за час, количество вычислений процентов и штрафов, которые кто-то должен вычислить за час, и аналогичный показатель для всех остальных действий.Однако стандарты ничего не говорят о качестве работы и не дают руководителю возможности понять различия в процессе. Стандарты не указывают, какие действия следует предпринять менеджерам или как улучшить процесс.

5. Разработайте учебные программы по статистике, чтобы менеджеры и руководители могли понять, как управлять качеством. Надзор является частью системы и, разумеется, является обязанностью руководства. Статистические методы являются жизненно важными помощниками для мастеров и руководителей производства в выявлении причин потерь, низкой производительности и низкого качества. Менеджеры также могут использовать их, чтобы определить, когда сотрудники полностью обучены и когда поможет дальнейшее обучение.

Менеджеры также могут использовать их, чтобы определить, когда сотрудники полностью обучены и когда поможет дальнейшее обучение.

• • •

Настоящее руководство указывает, что высшее руководство должно делать для повышения производительности и качества. Хотя следование каждому из руководящих принципов не принесет ощутимых результатов, в то же время компания, начавшая сегодня с полной отдачей, вскоре добьется впечатляющих результатов.

Ближайшая секунда для быстрых результатов — это избавление от страха, помощь людям в безопасности и преодоление страха сообщать о проблемах с оборудованием или поступающими материалами.Менеджеры могут достичь этой цели за два-три года и получить серьезные экономические результаты.

1. См., Например, Джозеф М. Джуран, Справочник по контролю качества , 3-е изд. (Нью-Йорк: McGraw-Hill, 1974).

2. Обсуждение того, как вычислить размер выборки, можно найти в многочисленных текстах, некоторые из которых мы перечислили в конце статьи.

3. У. Эдвардс Деминг, Качество, производительность и экономическое положение (Кембридж: Центр перспективных разработок Массачусетского технологического института, 1982 г.).

Версия этой статьи появилась в выпуске Harvard Business Review за сентябрь 1983 г.Примерная типовая программа производственного контроля: содержание и образец

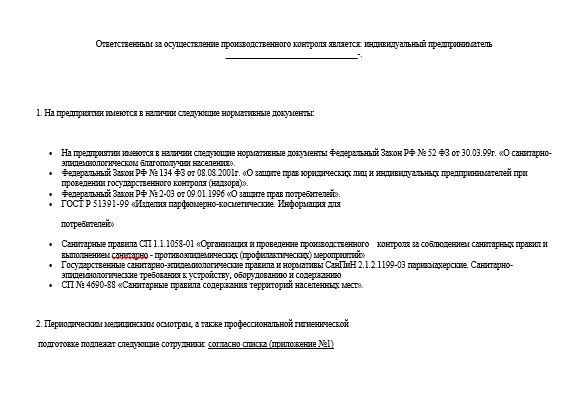

Российские фирмы в силу требований законодательства во многих случаях обязуются составлять программы производственного контроля. При их составлении следует учитывать рекомендации и постановления контролирующих органов, а также специфику организации производства на конкретном предприятии.Какова цель соответствующих программ? В какую структуру они могут входить?

Что такое производственный контроль?

Прежде чем рассматривать, что представляет собой типовая программа производственного контроля, рассмотрим ее суть более подробно.

Соответствующий вид контроля — это направление деятельности организации, которое подразумевает обеспечение соответствия производственных процессов санитарно-эпидемиологическим требованиям, а также отсутствие неблагоприятного воздействия на здоровье человека и окружающую среду. Осуществляя производственный контроль, организация, таким образом, ориентируется в первую очередь на санитарные правила и проводит профилактические мероприятия.

Осуществляя производственный контроль, организация, таким образом, ориентируется в первую очередь на санитарные правила и проводит профилактические мероприятия.

Работа в соответствующем направлении осуществляется, в свою очередь, на основе специальных программ. Теперь рассмотрим их суть более подробно.

Что такое программа производственного контроля?

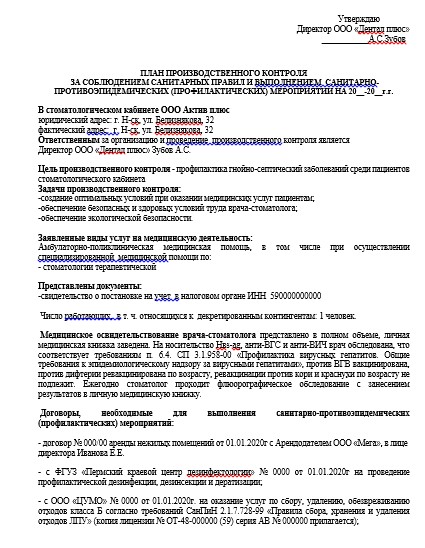

Типовая программа производственного контроля — это внутренний корпоративный документ, который является обязательным для большинства предприятий и регулирует порядок обеспечения соблюдения хозяйствующим субъектом требований санитарного законодательства.Как правило, единожды принятый документ соответствующего типа не имеет ограничений по сроку действия. Но при необходимости его можно дополнить и скорректировать исходя из того, что в деятельности предприятия происходят определенные изменения. Например, в структуре государства используются производственные технологии и другие сферы управления.

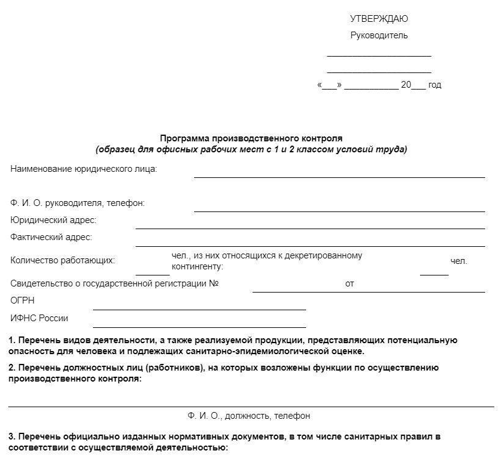

Что записано в программе производственного контроля?

Содержание программы производственного контроля во многом зависит от особенностей хозяйственной деятельности того или иного субъекта. Но в большинстве случаев отражает:

Но в большинстве случаев отражает:

— порядок проведения различных лабораторных исследований на рабочих местах, проверки качества сырья, готовой продукции, изучения технологий производства товаров;

— порядок прохождения специалистами компании профессионального обучения, различных медицинских осмотров — если это требуется на основании норм закона или положений местных источников права;

— порядок ведения бухгалтерского учета в рамках производственного контроля;

— алгоритм осуществления контроля качества товаров, сырья, эффективности технологий;

— порядок сертификации отдельных производственных операций;

— алгоритм организации информационной работы, предполагающий взаимодействие с гражданами, другими организациями, государственными органами по различным вопросам и ситуациям.

Рассмотрим особенности разработки рассматриваемой программы.

Особенности разработки управляющих программ

Решение рассматриваемой проблемы предполагает наличие у специалистов, отвечающих за соответствующее направление работы, исключительно высокого уровня компетенции в области гигиены, экологии и знания санитарных норм. Конечно, сотрудник компании может использовать примерную типовую программу производственного контроля, чтобы составить ту, которая характеризует специфику производства в его компании, но, как правило, желательно подключить грамотных специалистов, чтобы правильно отразить наиболее важные данные в нем.Даже две фирмы, производящие абсолютно идентичные товары, могут иметь особенности производства, которые предопределяют необходимость составления рассматриваемых очень разных программ контроля.

Конечно, сотрудник компании может использовать примерную типовую программу производственного контроля, чтобы составить ту, которая характеризует специфику производства в его компании, но, как правило, желательно подключить грамотных специалистов, чтобы правильно отразить наиболее важные данные в нем.Даже две фирмы, производящие абсолютно идентичные товары, могут иметь особенности производства, которые предопределяют необходимость составления рассматриваемых очень разных программ контроля.

Стоит отметить, что нормативные формы не закреплены законом, которому должна соответствовать внутренняя корпоративная или типовая программа производственного контроля. Она так или иначе создается в любом виде. Главное, опять же, с привлечением грамотных специалистов — отразить в нем необходимую информацию и параметры.Форма документа в этом случае становится второстепенным фактором.

Тем не менее, надзорные органы все же издали ряд правовых актов, которые содержат рекомендации, а также инструкции по подготовке соответствующих документов. Рассмотрим их специфику подробнее.

Рассмотрим их специфику подробнее.

Составление контрольной программы: рекомендации отделов

То, что примерно должна содержать внутренняя корпоративная или типовая программа производственного контроля, зафиксировано, в частности, в документе SP 1.1.1058-01. Кроме того, рекомендации по подготовке соответствующего документа выдал Роспотребнадзор. 13.04.2009 отдел опубликовал письмо о типовых программах производственного контроля. В соответствии с этим правовым актом предприятиям рекомендуется формировать соответствующие документы, которые должны отражать, в частности, порядок проведения лабораторных и инструментальных исследований на предприятии. В этом случае программа записывает:

— наименования объектов контроля;

— Конкретный объект исследования — например, материал, используемый в производстве;

— ключевые показатели, изученные экспертами;

— частота контроля каждого из объектов;

— ссылки на нормативные документы, используемые в производственном контроле.

Конечно, Письмо Роспотребнадзора о типовых программах производственного контроля — это правовой акт, который содержит в основном рекомендательные положения. Но есть источники права в статусе федеральных законов, которые, в свою очередь, обязывают предприятия придерживаться определенных норм при составлении программ производственного контроля. Среди них — федеральный закон «О водоснабжении».

Составление контрольной программы: указания отделов

Указанный закон, в частности, гласит, что программа производственного контроля качества воды должна разрабатываться организацией по согласованию с органом государственного надзора в соответствующей сфере.Внутренняя корпоративная или типовая программа производственного контроля качества воды в соответствии с указанным нормативным актом должна отражать:

— контрольные индикаторы;

— места отбора воды для отбора проб;

— частота дискретизации.

Федеральный закон «О водоснабжении» дополнен различными подзаконными актами, например, Постановлением Правительства № 10, регулирующим порядок проведения контроля качества воды по рассматриваемым критериям. Кроме того, территориальные органы государственного надзора вправе расширить перечень тех показателей, по которым компания осуществляет мониторинг, а также увеличить количество проверок, если дополнительные проверки выявят снижение качества воды, в ее составе изменилось, или если изменилась среда.

Кроме того, территориальные органы государственного надзора вправе расширить перечень тех показателей, по которым компания осуществляет мониторинг, а также увеличить количество проверок, если дополнительные проверки выявят снижение качества воды, в ее составе изменилось, или если изменилась среда.

Таким образом, внутрикорпоративные и, как следствие, типовые программы проведения производственного контроля, которые формируются предприятиями для тех или иных целей, могут корректироваться различными ведомствами в случаях, предусмотренных законодательством.

Рассмотрим теперь ряд практических нюансов подготовки рассматриваемого документа.

В какой структуре может быть представлена программа производственного контроля? В большинстве случаев он начинается с такого элемента, как пояснительная записка.

Разработка управляющей программы: пояснительная записка

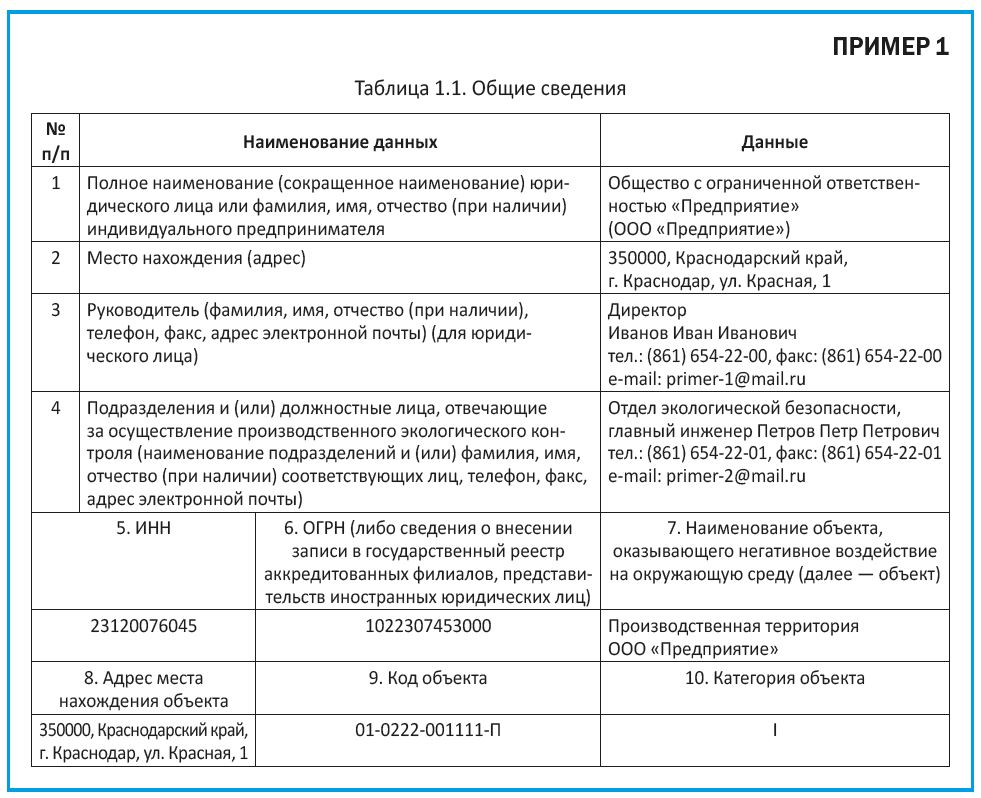

Соответствующий раздел, который может включать внутреннюю корпоративную или модельную программу производственного контроля на предприятии, должен отражать:

— сведения об организации, а также об объекте, в рамках которого ведется хозяйственная деятельность;

— Основные виды работ, услуг и продукции компании;

— Деятельность компании, которая потенциально может нанести вред человеку и окружающей среде, а также требует сертификации или лицензии.

Также желательно включить в состав пояснительной записки сведения о зданиях, сооружениях, оборудовании, транспортных средствах, используемых на предприятии.

Разработка управляющей программы: перечень норм

В программе должен быть раздел, в котором будет отражен перечень официальных санитарных норм, которых компания должна придерживаться в хозяйственной деятельности. Среди них очень полезно выделить, прежде всего, те, которые характеризуют именно ту сферу экономики, в которой работает фирма.Для формирования этого списка вы можете обратиться за консультацией в Роспотребнадзор.

Разработка программы контроля: список ответственных сотрудников

Следующим важным компонентом этого документа является раздел, в котором будет отражен список сотрудников, ответственных за производственный контроль. Его формирование будет зависеть в первую очередь от отрасли, в которой работает компания. Если, например, подготовлена внутренняя корпоративная или стандартная программа производственного контроля для общественного питания, то за ее выполнение может нести ответственность руководитель производства или инженер по охране труда в ресторане.

Разработка программы контроля: медицинские осмотры

Самым важным разделом рассматриваемого документа является тот, который отражает порядок прохождения работниками медицинских осмотров, а также необходимые инструкции в области промышленной безопасности. Особое внимание следует уделить формированию этого раздела, если разрабатывается официальная или стандартная программа производственного контроля в дошкольном или школьном учреждении, поскольку образовательные учреждения должны обеспечивать высочайший уровень защиты граждан от факторов окружающей среды. , производство, даже мелкое, на уровне кухонь и цехов профильных отделений учебных заведений.

В этом разделе может быть перечень должностей, которые присутствуют в штатном расписании учреждения, что подразумевает, что занимающие их специалисты будут проходить медицинские осмотры с определенной периодичностью, а также при условии ведения медицинской книжки.

Разработка программы управления: защита производства

В свою очередь, в программе контроля могут быть разделы, имеющие исключительно важное значение, например, для промышленных предприятий, с точки зрения обеспечения защиты персонала, оборудования и производственной инфраструктуры от воздействия различных вредных факторов. Этим разделом может быть регламентирован порядок обращения специалистов предприятия с различными веществами, той или иной разновидностью готовой продукции, безопасное выполнение тех или иных производственных операций.

Этим разделом может быть регламентирован порядок обращения специалистов предприятия с различными веществами, той или иной разновидностью готовой продукции, безопасное выполнение тех или иных производственных операций.

Разработка программы управления: перечень мероприятий

Одним из ключевых разделов программы является тот, который устанавливает перечень контрольных мероприятий, порядок их проведения, а также отслеживает их. В принципе, для формирования этого блока документа можно использовать типовые программы производственного контроля, рекомендованные отделами.Роспотребнадзор, скорее всего, будет приветствовать создание предприятиями документов по рекомендациям, которые оформляются правовыми актами государственных надзорных органов.

Разработка программ: приложения

Основная программа управления может дополнять различные приложения. Это могут быть записи, например, унифицированные формы учета и отчетности по определенным видам деятельности, списки должностных лиц, ответственных за выполнение определенных задач, связанных с обеспечением безопасности труда. Как может выглядеть управляющая программа? Образец соответствующего документа представлен на картинке ниже.

Как может выглядеть управляющая программа? Образец соответствующего документа представлен на картинке ниже.

Отражает раздел программы, в котором записывается список сотрудников, которые, в частности, должны пройти медицинские осмотры. В определенном смысле его можно считать типичным и применимым на других предприятиях — с учетом местных особенностей хозяйствующих субъектов.

Данная программа должна быть утверждена руководством предприятия как самостоятельный локальный нормативный акт.

Какие штрафы за отсутствие программы контроля?

В соответствии с Федеральным законом от 25.07.2012 г.52, принятой 30.03.1999, компании-работодатели обязаны утверждать рассматриваемые программы, а в случае их отсутствия на компанию могут быть наложены штрафные санкции. Например, на менеджера может быть наложен штраф до 1 тысячи рублей, на фирму — до 20 тысяч рублей. Кроме того, органы государственного надзора могут инициировать приостановление деятельности предприятия на срок до 90 дней.

Важно, чтобы при составлении рассматриваемого документа руководство компании обращало внимание на его качество.Нежелательно, чтобы она становилась основой недостаточно подготовленных примерных типовых программ производственного контроля. Важно, чтобы соответствующий документ отражал специфику производства, государственного устройства, системы управления на предприятии.

Управление операциями в производстве

Первым шагом в планировании производства является принятие решения о том, какой тип производственного процесса лучше всего подходит для производства товаров, которые ваша компания намеревается производить. Приняв это решение, вы должны ответить на следующие вопросы:

Один из способов оценить характер этого решения — сравнить три основных типа процессов или методов: производство на заказ , массовое производство и массовое производство Настройка .Задача операционного менеджера — работать с другими менеджерами, особенно с маркетологами, чтобы выбрать процесс, который наилучшим образом отвечает потребностям клиентов компании.

Изготовление на заказ

Когда-то большинство потребительских товаров, таких как мебель и одежда, производились людьми, занимавшимися различными ремеслами. По самой своей природе продукты были настроены на , чтобы удовлетворить потребности покупателей, которые их заказывали. Этот процесс называется стратегией изготовления на заказ. Метод производства, при котором продукция изготавливается по спецификации заказчика., до сих пор широко используется такими предприятиями, как полиграфические или вывески, которые производят малотиражные и разнообразные товары в соответствии со спецификациями клиентов.

Массовое производство

К началу двадцатого века, однако, была введена новая концепция производства товаров: массовое производство (или стратегия производства на склад) Метод производства, при котором большие объемы продукции производятся по низкой цене и хранятся в запасах в ожидании будущий спрос. — это практика производства больших объемов идентичных товаров по достаточно низкой цене, позволяющей рассчитывать на них большое количество клиентов. Товары производятся с учетом будущего спроса (на основе прогнозов) и хранятся в запасах для последующей продажи. Этот подход особенно подходит для стандартизированных товаров, начиная от обработанных пищевых продуктов и заканчивая электронными приборами.

— это практика производства больших объемов идентичных товаров по достаточно низкой цене, позволяющей рассчитывать на них большое количество клиентов. Товары производятся с учетом будущего спроса (на основе прогнозов) и хранятся в запасах для последующей продажи. Этот подход особенно подходит для стандартизированных товаров, начиная от обработанных пищевых продуктов и заканчивая электронными приборами.

Массовая настройка

Но у массового производства есть недостаток: клиенты, как гласит один современный рекламный слоган, не могут «добиваться своего».«Они должны принимать стандартизированные продукты, когда они сходят с конвейеров. Однако все чаще покупатели ищут продукты, разработанные с учетом индивидуальных вкусов и потребностей, но все же их можно купить по разумным ценам. Чтобы удовлетворить потребности этих потребителей, многие компании обратились к такому подходу, который называется методом массовой кастомизации, при котором производятся довольно большие объемы индивидуальных продуктов по довольно низким ценам, который (как следует из этого термина) сочетает в себе преимущества индивидуальных продуктов с теми, массового производства.

Этот подход требует, чтобы компания взаимодействовала с покупателем, чтобы точно выяснить, чего он хочет, а затем произвести товар, используя эффективные методы производства для снижения затрат. Один из эффективных методов — массовое производство продукта до определенной точки отсечения, а затем его адаптация для удовлетворения различных клиентов.

Список компаний, которые хотя бы часть своей деятельности посвящают массовой настройке, неуклонно растет.Одним из самых известных средств массовой настройки является компания Nike, которая добилась успеха, позволив клиентам самостоятельно настраивать свою спортивную обувь, одежду и оборудование с помощью программы Nike iD. Интернет во многом связан с ростом массовой настройки. Levi’s, например, позволяет женщине найти пару идеально сидящих джинсов, пройдя онлайн-процесс примерки, который сначала определяет ее «криволинейный» тип: , легкие, (прямая фигура), demi, (равномерно пропорциональные), жирные, (пышная фигура, при которой наблюдается разрыв талии на спине) и Supreme (самая пышная форма, для которой требуется более высокий подъем в спине). Oakley предлагает индивидуальные солнцезащитные очки, защитные очки, часы и рюкзаки, в то время как Mars, Inc. может изготовить M&M любого цвета по желанию клиента (например, школьных цветов), а также добавить текст и изображения к конфетам.

Oakley предлагает индивидуальные солнцезащитные очки, защитные очки, часы и рюкзаки, в то время как Mars, Inc. может изготовить M&M любого цвета по желанию клиента (например, школьных цветов), а также добавить текст и изображения к конфетам.

Естественно, массовая кастомизация работает не для всех типов товаров. Большинство людей не заботятся о индивидуальных моющих средствах или бумажных изделиях (хотя индивидуальная коробка салфеток Kleenex с вашим изображением на ней и заявлением «давай… плачьте надо мной!») Может пригодиться после разрыва отношений с вашей второй половинкой. Другие.) И хотя многим из нас нравится идея индивидуальной одежды, обуви или солнцезащитных очков от Levi’s, Nike или Oakley, мы часто не готовы платить по более высокой цене, которую они запрашивают.

Законоб оборонном производстве применяется регулярно, но не в отношении коронавируса

Министерство здравоохранения и социальных служб не сразу ответило на запрос о комментариях.

Закон разрешает федеральным агентствам пропускать зачастую бюрократический процесс закупок, который может занять месяцы и вынудить компании сесть за стол переговоров и подписать контракт.Учитывая скорость кризиса, Джошуа Готбаум, бывший помощник министра обороны по вопросам экономической безопасности, сказал, что правительство не может позволить себе роскошь обычных торгов и заключения контрактов.

«В обычном режиме работы они даже не собираются заключать контракты до этого месяца или апреля, тогда будет протест», — сказал он. «Согласно Закону об оборонном производстве они могли бы сесть с людьми в феврале» и заключили контракт.

Предыдущие администрации также не решались применять закон по невоенным вопросам.

Если федеральное правительство использовало закон, чтобы сделать себя приоритетом, другие клиенты, которые прошли через процесс закупок компании, могли бы задержать свои заказы, хотя по закону поставщик защищен от судебных исков.

«По моему общему опыту, когда вы находитесь в разгаре национального кризиса, подрядчики, вообще говоря, хотят помочь», — сказал Эрнест Б. Эбботт, который был генеральным советником FEMA при администрации Клинтона. «Они хотят участвовать. Они хотят иметь возможность держать своих людей занятыми, чтобы строить то, что нужно нации.

Эбботт, который был генеральным советником FEMA при администрации Клинтона. «Они хотят участвовать. Они хотят иметь возможность держать своих людей занятыми, чтобы строить то, что нужно нации.

Но г-н Холл, который в течение нескольких месяцев после того, как г-н Трамп вступил в должность, помогал таможенным и пограничным службам использовать закон для защиты бронежилетов от компании Armor Express, расположенной в штате Мичиган, сказал, что такая осторожность позволила понять суть закона. силы к атрофии.

«У вас есть гражданские люди, которые говорят:« Что это за штука? У меня могут возникнуть проблемы с его использованием », — сказал г-н Холл.

В то время как FEMA и Health and Human Services обсуждали закон в ситуациях обучения, г-н.Холл сказал, что ему часто приходилось оказывать давление на начальство, чтобы те подготовились к его использованию в случае национальной чрезвычайной ситуации, такой как пандемия.

Обзор проверки по форме I-9 | ICE

6 ноября 1986 года вступление в силу Закона об иммиграционной реформе и контроле потребовало от работодателей проверки личности и права на трудоустройство своих сотрудников и ввело уголовные и гражданские санкции за нарушения, связанные с трудоустройством. Раздел 274A (b) Закона об иммиграции и гражданстве (INA), кодифицированный в 8 U.S.C. § 1324a (b) требует, чтобы работодатели проверяли личность и право на трудоустройство всех лиц, нанятых в Соединенных Штатах после 6 ноября 1986 года. 8 C.F.R. В § 274a.2 Форма I-9 для подтверждения права на трудоустройство (Форма I-9) определяется как средство документирования этой проверки. По закону работодатели обязаны хранить для проверки подлинники Форм I-9 для всех нынешних сотрудников. Что касается бывших сотрудников, то формы I-9 должны храниться в течение как минимум трех лет с даты найма или в течение одного года после того, как сотрудник больше не будет работать, в зависимости от того, какой срок больше.

Раздел 274A (b) Закона об иммиграции и гражданстве (INA), кодифицированный в 8 U.S.C. § 1324a (b) требует, чтобы работодатели проверяли личность и право на трудоустройство всех лиц, нанятых в Соединенных Штатах после 6 ноября 1986 года. 8 C.F.R. В § 274a.2 Форма I-9 для подтверждения права на трудоустройство (Форма I-9) определяется как средство документирования этой проверки. По закону работодатели обязаны хранить для проверки подлинники Форм I-9 для всех нынешних сотрудников. Что касается бывших сотрудников, то формы I-9 должны храниться в течение как минимум трех лет с даты найма или в течение одного года после того, как сотрудник больше не будет работать, в зависимости от того, какой срок больше.

Процесс проверки формы I-9